HTM Praxis

Inclusion Detection System für Bandstahl

Die IMS Messsysteme GmbH stellte auf der diesjährigen METEC in Düsseldorf die optimierte Version ihres Inclusion Detection Systems (IDS) für kaltgewalzte Bandstähle vor. Durch den Einsatz des IDS können Stahl-Kaltwalzwerke die homogene Materialstruktur und damit die einwandfreie Qualität von Bandstahl vor dessen Weiterverarbeitung mit hohen Verformungsgraden sicherstellen. Die einwandfreie Materialdichte und Oberflächenbeschafftenheit von kaltgewalztem Stahl ist für die anschließende Verarbeitung zu hochwertigen Produkten wesentlich. Kleinste Materialfehler unterschiedlichster Art können dazu führen, dass Materialschwächen in Form von Inhomogenitäten erst ganz am Ende eines Verarbeitungsprozesses wie z. B- einer Beschichtung sichtbar werden, bei Umformprozessen zu Materialbrüchen führen oder sogar Werkzeuge im Produktionsprozess beschädigen. Damit sind nicht nur hohe Folgekosten verbunden, sondern schließlich auch die Gefahr des Vertrauensverlustes bei den Kunden.

Bisher setzen die Hersteller für die Überprüfung der Oberflächenbeschaffenheit von Bandstählen optische Inspektionssysteme mit Kamera und Sensortechnik sowie industrielle Bildverarbeitung ein. Weist jedoch das Material innere Einschlüsse, Schalenoder optisch nicht detektierbare Oberflächendefekte auf, können diese mit den herkömmlichen Prüf- und Messverfahren bislang unentdect bleiben.

Mit der neuen Version des Inclusion Detection Systems lassen sich nun auch kaltgewalzte Bleche bis 1 mm Dicke detektieren; bisher war das System auf den Bereich der dünneren Feinbleche begrenzt. Somit profitieren laut IMS Messsysteme neben Weißblechproduzenten beispielsweise auch Hersteller von Stählen für die Automobilindustrie von dem neuartigen Inline-Messsystem.

„Im Gegensatz zu einem optischen Oberflächeninspektionssystem ist das Inclusion Detection System in der Lage, häufig vollständig innerhalb des Materials liegend Defekte zu erkennen, für die es auf der Materialoberfläche keinerlei erkennbare Anzeichen gibt. Mit dem weiterentwickelten IDS ermöglichen wir Feinst- und nun auch Feinblechproduzenten sowie deren Kunden die Qualität des Materials vor der weiteren Verarbeitung auf innere Einschlüsse, Schalen-und minimale Oberflächendefekte zu prüfen. Innere Einschlüsse führen zum Beispiel im Tiefziehverfahren zu Materialbrüchen, durch eine Beschichtung verdeckte Schalendefekte mit geringer Höhendifferenz werden häufig sogar erst auf fertig lackierten Autoteilen in Form von optischen Unregelmäßigkeiten sichtbar“, erläutert Dipl.-Ing. Christian Knackstedt, Division Manager Sales & Marketing.

Erkennt das System solch fehlerhafte Stellen, die in folgenden Verarbeitungsprozessen zu Ausschuss und Kundenreklamationen führen würden, frühzeitig und im laufenden Prozess, können diese Bereiche gezielt aus dem Band extrahiert werden. Auf diese Weise können Hersteller eine gleichbleibend hohe Qualität ihrer Stahlprodukte sicherstellen und dokumentieren.

Das IDS ist insbesondere für Hersteller von Fein- und Feinstblechen von hohem Nutzen die z. B. für die Automobilindustrie höchste Qualitätsstandards garantieren müssen. Durch die eingesetzte Bildverarbeitung mit Merkmalsberechnung und Klassifikation werden vorhandene Materialfehler anhand ihrer Größe und Fehlerart unterschieden. Das Messsystem und die Fehlerklassifikation werden dabei je nach Kundenspezifikation und Material angepasst.

IMS Messsysteme GmbH

Dieselstr. 55

42579 Heiligenhaus

Tel.: +49 2056 975-0

info@imsgmbh.de

Bauteilreinigung in Härtereien

1 Einleitung

Die Bedeutung der Bauteilreinigung für ein einwandfreies Wärmebehandlungsergebnis wird häufig unterschätzt. Insbesondere bei den thermochemischen Wärmebehandlungsverfahren Einsatzhärten und Nitrieren ist eine saubere und rückstandsfreie Bauteiloberfläche essenziell für einen ungehinderten Kontakt zwischen Behandlungsatmosphäre und zu behandelndem Werkstoff. Darüber hinaus kann es durch Rückstände auf der Oberfläche des Bauteils während der Wärmebehandlung zu einer unerwünschten Reaktion und/oder Eindiffusion von Fremdelementen kommen und es besteht die Gefahr, dass die Wärmebehandlungsanlage durch Fremdmedien, die während der Behandlung freigesetzt werden und mit den Materialien der Anlagenkomponenten reagieren, Schaden nimmt [1].

Auch die Reinigung nach der Wärmebehandlung beispielsweise, um ein verwendetes Abschreckmedium oder für eine partielle Behandlung aufgebrachte Schutzpasten zu entfernen, ist im Hinblick auf nachfolgende Wärmebehandlungs- und Beschichtungsprozesse und für die Gesamtfunktion des Bauteils von Bedeutung. Rückstände von Abschreckmitteln und Härteschutzmedien gefährden nicht nur die einwandfreie Optik des wärmebehandelten Bauteils sondern können auch zu lokalen Korrosionserscheinungen führen oder in nachfolgenden Prozessen in die Oberfläche eingebrannt werden und damit die Bauteilfunktion beeinträchtigen. Weiterhin können auch hier durch Eintrag von Abschreckmedien (Öl, Polymer) in den Anlassofen, Ablagerungen und im schlimmsten Fall Schäden an diesem entstehen [2].

Das grundlegenden Ziel der Bauteilreinigung ist demnach das Entfernen von Rückständen auf der Bauteiloberfläche, die den Wärmebehandlungsprozess stören und/oder die Anlagen schädigen oder sich negativ auf nachfolgende Anforderungen oder Prozesse auswirken [3].

2 Oberflächen metallischer Bauteile

Bevor auf die in der Herstellungskette metallischer Bauteile auftretenden Verunreinigungen und deren Entfernung eingegangen wird, soll die Frage geklärt werden, was eigentlich eine saubere Oberfläche ist. Die Randschicht metallischer Bauteile lässt sich von der Oberfläche in die Tiefe in mehrere Bereiche unterteilen:

Kontaminationsschicht,

Sorptionsschicht,

Reaktionsschicht,

verformte Grenzschicht,

Grundwerkstoff [4].

Verunreinigungen können nicht nur in der Kontaminationsschicht, sondern auch in den darunterliegenden Schichten bis hin in die verformte Grenzschicht vorhanden sein. Aufgrund der zunehmenden Bindungskräfte mit zunehmendem Abstand von der Oberfläche lassen sich allein die Kontaminationsschicht und die Sorptionsschicht durch physikalischchemische Reinigungsverfahren („Waschen“) entfernen. Letztere bildet sich unter atmosphärischen Bedingungen wieder schnell aus und enthält überwiegend die Elemente Kohlenstoff und Sauerstoff. Zur Entfernung der Reaktionsschicht und der verformten Grenzschicht ist ein höherer Energieeintrag bei der Reinigung notwendig, der in der Regel nur durch stark saure oder stark alkalische Reiniger (Beizen) oder mechanische Verfahren wie Strahlen oder Schleifen realisiert werden kann und mit einem Materialabtrag verbunden ist [4].

Zusammenfassend kann demnach festgestellt werden, dass eine saubere Oberfläche die in der Sorptionsschicht enthaltenen Elemente Kohlenstoff und Sauerstoff sowie die Elemente der Legierung enthält [4].

3 Verschmutzungsarten

Aufgrund der vielfältigen chemischen Zusammensetzungen ist es sinnvoll, Verunreinigungen nach der Form oder Art der Verteilung auf der Bauteiloberfläche zu unterteilen, nämlich in Filme, Beläge, Schichten oder Partikeln [4]. In Tabelle 1 sind beispielhaft filmische und partikuläre Verunreinigungen aufgeführt, die auf zu wärmebehandelnden Bauteilen vorliegen können.

Verunreinigungen, die für eine einwandfreie Wärmebehandlung hinderlich sind, können prinzipiell in jedem Fertigungs- und Transportschritt in der Prozesskette entstehen. Da insbesondere thermochemisch zu behandelnde Bauteile in Form von Unregelmäßigkeiten im Wärmebehandlungsergebnis empfindlich auf Verschmutzungen reagieren, wird im Folgenden beispielhaft das Nitrieren und Nitrocarburieren betrachtet. Abbildung 1 zeigt, welche bereits bei der ersten visuellen Begutachtung nach der Wärmebehandlung zu erkennenden Unregelmäßigkeiten durch mangelhafte Reinigung und schlechte Pflege der Reinigungsanlagen entstehen können [6]. Bereits bei der Umformung des Rohmaterials können Hilfsstoffe in den Werkstoff eingebracht werden, die in der weiteren Fertigungskette erhalten bleiben und die Eindiffusion von Stickstoff und/oder Kohlenstoff während der thermochemischen Wärmebehandlung behindern [7]. Nach dem Sägen und Drehen der Bauteile aus dem Rohmaterial, wo weitere Hilfsstoffe eingesetzt werden, werden die Bauteile vergütet, endbearbeitet und schließlich nitriert. Typischerweise werden die unterschiedlichen Schritte der Bauteilherstellung nicht von einem Produzenten durchgeführt, sodass noch Lager-, Transport- und Reinigungsschritte zwischen den eigentlichen Fertigungsstufen hinzukommen. Im Einzelfall ist es ratsam, immer die aktuelle Prozesskette zu analysieren, um die Herkunft schädlicher Verunreinigungen auszumachen.

| Filmische Verunreinigungen | Partikuläre Verunreinigungen | |

|---|---|---|

| • Öle/Fette/Wachse | • Korrosion/Rost | • Klebstoffreste (z.B. Etikettenaufkleber) |

| • Kühlschmiermittel/ Emulsionen | • Späne/Werkzeugabrieb | • Lötrückstände |

| • Fette/Seifen | • Guss-, Walz- bzw. Schmiedehaut/Zunder | • Pigmente/Farbe |

| • Korrosionsschutz | • PTFE/Silikone/Phosphate/Pasten & Sprays | • Kohlenstoff (Ruß, Grafit) |

| • Poliermittel | (Molykote®/WD 40®) | • Staub |

| • Ziehhilfsmittel | • Nichteisen-Rückstände | • Holz/Pappe (vom Transport) |

| • Filzstift/Lacke | • Salze | |

| • Härteschutzmittel | ||

| • Fingerabdrücke |

![Abbildung 1 Unregelmäßigkeiten auf der Oberfläche eines Flansches nach dem Nitrocarburieren [6]](/document/doi/10.1515/htm-2023-2011/asset/graphic/j_htm-2023-2011_fig_001.jpg)

Unregelmäßigkeiten auf der Oberfläche eines Flansches nach dem Nitrocarburieren [6]

4 Reinigungsverfahren

Reinigungsverfahren können entsprechend ihres Energieeinsatzes in abrasive und nichtabrasive Verfahren unterteilt werden, wobei die konventionellen Reinigungsverfahren überwiegend nicht-abrasiv sind [4].

Der Erfolg eines Reinigungsprozesses wird nach Herbert Sinner durch die vier Faktoren Chemie, Mechanik, Temperatur und Zeit bestimmt, deren Anteile beliebig variiert werden können, wobei die Summe immer gleichbleibt. Die übliche Darstellung erfolgt als Kreisdiagramm, wodurch verdeutlicht wird, dass die Reduktion eines Faktors durch einen oder mehrere der anderen Faktoren kompensiert werden kann, sodass wieder ein vollständiger Kreis entsteht. Mechanische Reinigungsverfahren arbeiten in der Regel abrasiv und benötigen wenig Chemie und Temperatur. Konventionelle Reinigungsverfahren sind eher physikalischchemischer Art und werden durch die anderen drei Faktoren unterstützt, um den Chemieanteil aus wirtschaftlichen und ökologischen Gründen in einem angemessenen Rahmen zu halten. Reinigungsanlagen können mit unterschiedlichen Techniken arbeiten: Es gibt Tauch-; Spritz- und Fluttechniken, die durch nichtabrasive mechanische Komponenten wie Rühren oder Ultraschall ergänzt werden können. Welche Technik für den jeweiligen Anwendungsfall die optimale ist, hängt von vielen Faktoren wie beispielsweise Bauteilgeometrie und Chargierung ab, da gewährleistet werden muss, dass das Reinigungsmittel die komplette Bauteiloberfläche erreicht, um die Verunreinigungen zu lösen und anschließend auch wieder ablaufen kann. Ansonsten kann es zum Eintrocknen des Reinigungsmediums kommen, was ggfs. gelöste Fremdstoffe enthält, die sich dann wieder auf der Bauteiloberfläche ablagern.

5 Reinigerarten

Grundsätzlich lassen sich chemische Reinigungsmedien in zwei Hauptgruppen einteilen: die polaren wässrigen und die unpolaren lösemittelbasierten Reiniger. Die wässrigen Reiniger sind aufgrund einiger Vorteile die meist verwendete Reinigerart in der Wärmebehandlung. Sie sind nicht brennbar, einfach in der Handhabung und Dosierung, lassen sich in weiten Grenzen modifizieren, sodass auch eine gute Lösekraft für unpolare Verschmutzungen gewährleistet ist und die Anlagentechnik ist weniger komplex als für die lösemittelbasierten Reiniger. Wässrige Reiniger werden nach ihrem pH-Wert unterschieden in sauer, neutral bis mild alkalisch, alkalisch und hochalkalisch. Lösemittelbasierte Reiniger sind beispielsweise Alkohole/modifizierte Alkohole, Kohlenwasserstoffe, Chlorierte Kohlenwasserstoffe und weitere. Weiterhin können den Reinigern Inhaltsstoffe wie z. B. Tenside oder Enzyme beigemischt werden, die bestimmte (Zusatz-)Funktionen ermöglichen. Die Auswahl eines geeigneten Reinigers sollte in erster Linie in Abhängigkeit von der Verschmutzungsart erfolgen (vgl. Abbildung 2), aber auch Faktoren wie Stückzahl, Bauteilgeometrie, Anlagentechnik, Chargierung, und Kostenrahmen können bei der Wahl des Reinigers eine Rolle spielen [3].

![Abbildung 2 Klassifizierung von Verunreinigungen nach ihrer Lösbarkeit nach [8]](/document/doi/10.1515/htm-2023-2011/asset/graphic/j_htm-2023-2011_fig_002.jpg)

Klassifizierung von Verunreinigungen nach ihrer Lösbarkeit nach [8]

Insbesondere bei unbekannten Verunreinigungen wird häufig eine hybride Reinigung, bei der wässrige und lösemittelhaltige Reinigungsstufen in einer Reinigungsanlage kombiniert werden, durchgeführt, um sicher zu gehen, dass sowohl unpolare als auch polare Verschmutzungen entfernt werden. Dies ist jedoch nicht immer die wirtschaftlichste Methode, da es für die Wahl des Reinigers eine einfache Regel gibt: „Gleiches löst sich in Gleichem.“ D. h. unpolare Rückstände wie Öle, Fette und Wachse lassen sich mit einem unpolarem lösemittelbasierten Reiniger gut entfernen, wohingegen

polare Verunreinigungen wie Salze am besten mit einem polaren wässrigen Reiniger entfernt werden. Demnach kann bei bekannter Vorgeschichte des Bauteils, der optimale Reiniger entsprechend der zu erwartenden Verunreinigungen ausgewählt werden, um genau diese effizient zu entfernen.

6 Reinigung vor der Wärmebehandlung

Der Reinigungszustand vor der Wärmebehandlung hat insbesondere bei den thermochemischen Verfahren, bei denen Elemente in die Bauteilrandschicht eindiffundiert werden sollten, um die Eigenschaften der Randschicht zu verbessern, eine nicht unerhebliche Rolle, da die erforderlichen Reaktionen für die Bereitstellung diffusionsfähiger Elemente nur an einer sauberen und rückstandsfreien Oberfläche ungehindert ablaufen. Um einen solchen Oberflächenzustand herzustellen, muss zunächst eine geeignete Reinigungsmethode gefunden werden. Während bei der innerbetrieblichen Wärmebehandlung alle vorherigen Prozessschritte und die eingesetzten Hilfsstoffe bekannt sind und die Reinigungsmethode daraufhin abgestimmt werden kann, stehen Lohnhärtereien häufig vor zusätzlichen Herausforderungen, da in der Regel nicht bekannt ist, welche Fertigungsschritte die zu wärmebehandelnden Teile durchlaufen haben und welche Hilfsstoffe hierbei verwendet wurden [5]. Aus Kostengründen wird nicht immer eine Bauteilreinigung beim anliefernden Kunden durchgeführt. Härtereien werden daher mit fest anhaftenden Rückständen aus der Fertigung, Korrosionsschutzmitteln für den Transport, Verschmutzungen aus Verpackungen, Staub und Öl aus der Lagerung konfrontiert und stehen vor der Herausforderung, für undefinierte und wechselnde Oberflächenzustände ein geeignetes Reinigungsverfahren auszuwählen.

Die Lohnwärmebehandlung muss also mit einem unbekannten Zustand zurechtkommen und bei der Reinigung ein breites Spektrum an Verunreinigungen entfernen können. Der AWT-Fachausschuss Bauteilreinigung hat als Handlungshilfe eine Einflussgrößenliste zur Feststellung und Dokumentation der Bauteilsauberkeit bei Wareneingang herausgegeben [9]. Eine sinnvolle Vereinbarung für die Praxis ist das Prinzip: „Wer die Verunreinigung auf das Bauteil bringt, muss diese auch wieder entfernen.“ – Denn nur, wenn bekannt ist, welche Hilfsstoffe verwendet wurden, kann der passende Reiniger und Prozess zum Entfernen von Rückständen angewandt werden. Auch der Dialog mit den Kunden hinsichtlich der Bauteilfertigungskette ist für die Wahl des geeigneten Reinigungsmittels und -verfahrens wichtig und trägt somit zu einem prozesssicheren Wärmebehandlungsergebnis bei.

7 Reinigung nach der Wärmebehandlung

Auch nach der Wärmebehandlung ist in einigen Fällen eine Reinigung des Bauteils notwendig, da sich Rückstände von Abschreckmitteln oder Härteschutzpasten negativ auf weitere Prozesse, z. B. Beschichtung oder das Gebrauchsverhalten auswirken können. Ölrückstände verdampfen beim nachfolgenden Anlassen, ebenso werden Rückstände hierbei in die Oberfläche eingebrannt.

Prinzipiell gelten dieselben Regeln für die eine geeignete Bauteilreinigung nach der Wärmebehandlung wie davor: Reiniger und Verfahren sollten immer in Abhängigkeit der vorliegenden Rahmenbedingungen und zu erwartenden Verschmutzungsarten gewählt werden. Bei der Bauteilreinigung nach der Wärmebehandlung betrifft dies in erster Linie das verwendete Abschreckmittel. Abschrecköle lassen sich mit heißem Wasser, wässrigen Neutralreinigern, leicht alkalischen Reinigern und Lösemittelreinigern entfernen, Polymere und Salze mit warmen Wasser und wässrigen Neutralreinigern [3]. Für die Entfernung eventuell verwendeter Härteschutzmittel eignen sich leicht alkalische Reiniger. Es empfiehlt sich in der Praxis, die Bauteilreinigung vor und nach der Wärmebehandlung zu trennen, um Kontaminationen durch Verschmutzungsrückstände aus der Reinigungslösung zu vermeiden.

8 Analyse von Reinigungsproblemen

Messmethoden für die Bestimmung des Oberflächenzustandes nach [10] Zeichenerklärung: ++ sehr hoch, + hoch, - niedrig, -sehr niedrig

| Kosten | Zeitbedarf | Fertigkeiten | Zerstö- rungsfrei | Prozess- integration | Dokumen- tation | Vielseitigkeit | |

|---|---|---|---|---|---|---|---|

| Schnelltests | ++ | ++ | +/- | +/- | - | - | - |

| Optische Prüfung, Benetzungstests, Fettrotprüfung, Wisch-(Tesafilm-)Test, chemische Tests (Cu-II-Chlorid, | Testtinten, UV-Test, Fe-III-Cyanoferrat), … | ||||||

| Instrumentelle Analyse | -- | -- | - | +/- | -- | + | + |

| Restkohlenstoff, IR, IR/RAS, GDOES, XPS (ESCA), AFM, REM (SEM), … | |||||||

| Elektochemische Methoden | + | ++ | +/- | +/- | ++ | ++ | + |

| Potenziometrie, Amperometrie, Polarisationskurven, Voltametrie, (Deckschicht-)Kapazität, Elektrochemische Impedanzspektroskopie, … | |||||||

werden [10]. Auch bei der Analytik gibt es keine universelle Lösung, da die zu detektierenden Verunreinigungen und Anforderungen an den Reinigungszustand je nach Anwendungsfall variieren können. Hinzu kommt, dass viele Verfahren nur lokal angewandt werden können und somit nicht zwingend den Zustand der kompletten Bauteiloberfläche wiedergeben. Schnelltests zeichnen sich durch geringe Kosten und wenig Zeitaufwand aus, benötigen jedoch erfahrenes Personal für die Beurteilung. Die instrumentelle Analytik liefert hingegen zuverlässige Ergebnisse, ist aber aufgrund der hohen Kosten und des zeitlichen Aufwands nicht als Standardprüfmethode für die Sauberkeit geeignet. Elektrochemische Methoden eignen sich ebenfalls zum Nachweis von filmischen Verunreinigungen oder Reaktionsschichten, da sie Auskunft über die Reaktivität oder Passivität der Oberfläche geben [4].

Für die Ermittlung und Entfernung von partikulären Verunreinigungen gibt der VDA-Band 19.1 „Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile“ Empfehlungen [11].

Ein noch relativ junges Prüfverfahren für die gravimetrische Messung von geringen Mengen nicht-flüchtiger Rückstände auf der Oberfläche wurde im Jahr 2022 in der Richtlinie VDI/VDE 2083 Blatt 23 veröffentlicht [12]. Für die Prüfung wird mittels einer Extraktionsflüssigkeit eine Minimalextraktion der Verunreinigung durch Abwischen oder Tauchen durchgeführt. Wenige Mikroliter der Lösung werden anschließend auf eine Nanowaage aufgebracht und der nach der Verdampfung des Lösungsmittels verbleibende Rückstand, der der zu detektierenden Verunreinigung entspricht, gravimetrisch bestimmt [12].

Die Erarbeitung einer Übersicht mit Prüfverfahren für Bauteiloberflächen und Reinigungsmittel wurde im AWT-Fachausschuss 14 erarbeitet und auf der Homepage veröffentlicht [13].

In der Härtereipraxis ist. insbesondere wenn Probleme auftreten, folgendes Vorgehen zu empfehlen [5]:

9 Fazit

Eine geeignete Bauteilreinigung vor und nach der Wärmebehandlung trägt entscheidend zur Prozesssicherheit der Wärmebehandlung und/oder nachfolgender Prozesse bei und erhöht die Lebensdauer der Wärmebehandlungsanlagen.

Aufgrund der vielfältigen Einflussgrößen bei der Bauteilreinigung, gibt es nicht den einen optimalen Reiniger und das universelle Reinigungsverfahren, mit dem alle Verschmutzungsarten für alle Anwendungsfälle entfernet werden können. Um für den jeweiligen Anwendungsfall einen geeigneten Reiniger und Prozess auszuwählen ist die Kenntnis der vorliegenden Verschmutzungsarten essenziell. Zudem sollte eine Kosten-/Nutzenabwägung für den jeweiligen Anwendungsfall getroffen werden, um eine effiziente und möglichst fehlerfreie Prozesskette zu etablieren.

Der AWT-Fachausschuss 14 Bauteilreinigung trifft sich regelmäßig, um Themen rund um Bauteilreinigung und -reinheit im Zusammenhang mit einer Wärmebehandlung zu diskutieren [13]. Die Mitglieder stammen aus den unterschiedlichsten Bereichen von Herstellern für Reinigungsmittel und –anlagen über Prüftechnik bis hin zum Wärmebehandlungsbetrieb.

10 Danksagung

Die Autorin dankt dem Leitungsteam des AWT-Fachausschusses 14 Bauteilreinigung, Wilhelm Dorner, Dr.-Ing. Markus Karlsohn und Rainer Süß, für die Unterstüzung und das konstruktive Feedback bei der Zusammenstellung dieses Artikels.

Leibniz-Institut für werkstofforientierte Technologien – IWT

Dr.-Ing. Stefanie Hoja

Badgasteiner Str. 3

28359 Bremenn

Tel.: +49 421 218-51595

shoja@iwtbremen.de

Um den Reinigungszustand von Bauteilen festzustellen, existieren unterschiedliche Methoden für eine Oberflächenanalyse, die in Tabelle 2 zusammengefasst und bewertet

Identifikation der Verunreinigung

Bewertung der Verunreinigung hinsichtlich ihres Einflusses auf das Wärmebehandlungsergebnis (Härteannahme, Weichfleckigkeit, Einhärtetiefe, …)

Bewertung der Verunreinigung hinsichtlich ihres Einflusses auf die Optik und/oder nachfolgende Prozesse (Fügen, Lackieren, Beschichten, …)

Festlegung einer geeigneten Reinigungsstrategie (Reinigungsmedium, Reinigungsanlage, Mechanik, Chargierung, …)

Literatur

1 K. H. Illgner; E. Permklau: Schädigung von Ofenbauteilen durch mit dem Wärmebehandlungsgut eingeschleppte Fremdstoffe. Z. Werkst. Wärmebeh. Fertigung 59 (2004) 210.3139/105.100282Search in Google Scholar

2 B. Reinhard; A. Jung; D. Tannert: Reinigen nach dem Abschrecken. Seminar „Bauteilreinigung in Härtereien“, 21./22. März 2023, BremenSearch in Google Scholar

3 R. Süß; R. Braun: Reinigungsanforderungen und Verschmutzungsarten in Härtereien. Seminar „Bauteilreinigung in Härtereien“, 21./22. März 2023, BremenSearch in Google Scholar

4 B. Haase: Bauteilreinigung vor/nach der Wärmebehandlung. HTM – Z. Werkst. Wärmebeh. Fertigung 63 (2008) 2, S. 10410.3139/105.100452Search in Google Scholar

5 M. Karlsohn: Praktische Fragestellungen in Härtereien vs. Innerbetriebliche Wärmebehandlung. Seminar „Bauteilreinigung in Härtereien“, 21./22. März 2023, BremenSearch in Google Scholar

6 H. Klümper-Westkamp: Analyse von Schadensfällen aus der Praxis. Seminar „Bauteilreinigung in Härtereien“, 23./24. September 2020, BremenSearch in Google Scholar

7 T. Blum, R. Braun, M. Chaban, U. Huchel, H. Klümper-Westkamp: Vermeidung von Sperrschichten auf zu nitrierenden Bauteilen – eine Anleitung zum Handeln. AWT-Fachausschuss 3 Nitrieren und Nitrocarburieren, 2015, https://www.awt-online.org/awt-wAssets/docs/Fachausschuesse/Vermeidung_v_Sperrschichten_a_zu_nitrierenden_Bauteilen_01.pdf10.3139/105.015057Search in Google Scholar

8 U. Schmelzing, R. Süß.: Reinigung von Bauteilen unter Berücksichtigung von Wärmebehandlungsverfahren, der dafür einzusetzenden Ofentechnologie und möglicher Reinigungsverfahren in einem Lohnwärmebehandlungsbetrieb. Seminar „Bauteilreinigung in Härtereien“, 21./22. März 2023, BremenSearch in Google Scholar

9 Einflussgrößenliste zur Feststellung und Dokumentation der Bauteilsauberkeit bei Wareneingang. AWT-Fachausschuss 14 Bauteilreinigung, 2020, https://www.awt-online.org/awt-wAssets/docs/Fachausschuesse/2020-01-30_Einflussgroessenliste_Bauteilreinigung_FA14.pdfSearch in Google Scholar

10 Haase, B.; Dong, J.; Heinlein, J.: Detektion von passiven Schichten beim Gasnitrieren. HTM Z. Werkst. Wärmebeh. Fertigung 57 (2002) 6, S. 389Search in Google Scholar

11 Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile. VDA-Band 19.1, 2. überarbeitete Ausgabe, März 2015Search in Google Scholar

12 Reinraumtechnik – Prüfung extrahierbarer löslicher Rückstände – Methode zur Istzustandsermittlung und Grenzwertprüfung. VDI 2083 Blatt 23, Dezember 2022Search in Google Scholar

13 https://www.awt-online.org/netzwerk/awtfachausschuesse/fa-14-bauteilreinigung/abgerufenam24.08.2023Search in Google Scholar

Lösungen für industrielle Brenner

Auf der diesjährigen Thermprocess präsentierte Emerson Automation Solutions neue Verbrennungsprodukte, die die Sicherheit, Zuverlässigkeit und Leistung von Brennstoffzügen deutlich verbessern. Dabei konnten die Besucher der Emerson Automation Solutions neben dem Angebot an Brennstoffzügen das umfassende Floor-to-Cloud-Portfolio an AS-CO-Verbrennungsventilen und die Movicon Automatisierungslösungen für die Steuerung und Automatisierung von Heizungsanlagen kennenlernen.

Die Mitarbeiter von Emerson zeigten zudem, wie nachhaltige alternative Brennstoffe gehandhabt werden und sich eine Netto-Null-Brenner-Lösung unter Verwendung von Wasserstoff-, Biogas-, Biomasse- und Bio-Diesel-Technologien erreichen lässt. Die Fachbesucher konnten auch erfahren, wie sie Heizungsanlagen steuern und thermische Prozessdaten für Endanwender visualisieren. Zu den vorgestellten Floor-to-Cloud-Produkten gehören Sicherheitseinrichtungen, Feuerungsanlagen für Feststoffe, Brennersteuerungen sowie Hard- und Software für die Automatisierung.

Die ASCO-Einzel- und Monoblockventilkörper Serie 158 ermöglichen laut Anbieterangaben ein zugelassenes Sicherheitsabsperrventil für Brenneranwendungen, das die Sicherheit und Zuverlässigkeit erhöht und gleichzeitig Durchfluss und Steuerung verbessert.

Der ASCO-Stellmonitor-Serie 159 ist ein Gasventilantrieb für Gasbrenner mit zwei internen Regelventilen für reproduzierbare Positionierung.. Wenn der Antrieb an einem Ventilkörper der Serie 158 montiert ist, zeigen Stellungsanzeigen auf beiden Seiten des Antriebs die offene oder die geschlossene Stellung des Ventils an. In Kombination bietet dieses System eine zugelassene Sicherheitsabsperrlösung für eine Vielzahl von Anwendungen, darunter Kessel, Öfen, Trockner, Verbrennungsanlagen, thermische Oxidationsanlagen und andere Heizsysteme.

Das ASCO-Kolbenventil Serie 290D ist ein Hochdruck-Sicherheitsabsperrventil für Gasbrenner mit einem zuverlässigen Mechanismus für die Medienregelung, der für eine besonders sichere Abschaltung entwickelt wurde. Das Ventil hat laut Hersteller eine lange Lebensdauer und trägt dazu bei, flüchtige Emissionen zu reduzieren und das Risiko für Anwender und Umwelt zu minimieren.

Movicon NEXT HMI/SCADA ist eine hochmodulare, skalierbare Plattform, um die Steuerung von Brennern zu ermöglichen und betriebliche Probleme in thermischen Verarbeitungsanlagen zu lösen. Dabei ist Movicon Pro.Lean das Modul, das Leistungsdaten und Analysen für die Bewertung der Gesamtanlageneffektivität liefert. Movicon Pro.Energgy übernimmt die Messung und Nachverfolgung des Verbrauchs, während Movicon NExT.AR die Visualisierungstools für betriebliche Herausforderungen bereitstellt.

Emerson Automation Solutions

Katzberstr. 1

40764 Langenfeld

Tel.: 1 314 679 8984

Anfrage.De@Emerson.com

www.emerson.com/de-de/automation/home

Optimierung des Workflows durch kundenspezifische Probenhalter am Qness 200 CSA+

Bei Verbesserungen eines Produktionsablaufs gibt es diverse Mittel und Wege, die für ein Unternehmen zum Erfolg führen können: Senkung der Produktionskosten, Einsparen von Ressourcen, Vermeiden von Fehlern, um nur einige der unzähligen Optionen zu nennen. Dies gilt auch für die Härteprüfung. Einer der wohl wichtigsten Aspekte im Produktionsablauf eines jeden Bauteils ist jedoch Arbeitsschritte und damit Zeit einzusparen, selbstverständlich ohne dabei die Qualität in irgendeiner Weise zu minimieren. Dabei ist es von besonderer Bedeutung, die – oft zeitaufwendige – Qualitätssicherung nicht außer Acht zu lassen und eine vollständige Prüfung wichtiger Materialeigenschaften und Qualitätsmerkmale so effizient und nahtlos wie möglich in den Produktionsablauf miteinzubinden.

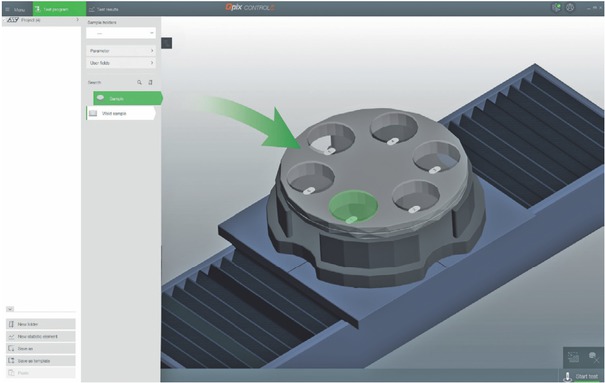

Im Folgenden werfen wir nun einen Blick sowohl auf Probenhalter für eingebettete als auch auf nicht eingebettete Bauteile und wollen dabei erörtern, wie durch deren Einsatz Zeit eingespart, Arbeitsschritte reduziert und Arbeitsabläufe insgesamt effizienter gestaltet werden können.

Üblicherweise startet die Arbeitsvorbereitung mit der Trennung der Bauteile und einem anschließenden Einbettungsprozess durch Warm- oder Kalteinbetten. Im Anschluss wird die Probe in einem dafür vorgesehenen Teller verspannt. Für eingebettete Bauteile wird kein zusätzlicher Probenhalter für das Verspannen der Proben am Härteprüfgerät benötigt.

Dieser Schritt des Einbettens kann umgangen werden, wenn die Proben direkt in einem dafür vorgesehenen Schleif- und Polierteller verspannt werden. Danach wird dieser Teller in einer Poliermaschine eingespannt und auf die richtige Oberflächenqualität geschliffen und poliert.

Die zweite Variante (Schleif- und Polierteller) führt zu einem besseren bzw. effizienteren Probendurchlauf und folglich auch zu einer Zeitersparnis im Labor. Nach Beendigung des Schleif- und Polierprozesses, kann der Teller gereinigt und direkt auf einer dafür vorgesehenen Vorrichtung positioniert werden.

Allgemeine Vorteile beider Methoden

Schleif- und Polierteller mit kundenspezifischen Geometrien

Manche Anwender, wie zum Beispiel Labore für Serienproduktion, arbeiten stets mit standardisierten Bauteilen mit einheitlichen Geometrien. Um die korrekte Passform zu realisieren, wird im Vorfeld üblicherweise ein Segment vom Bauteil getrennt, das den jeweiligen Geometrien entspricht, um es im Anschluss mit Schrauben im Schleif- und Polierteller mit Schrauben zu verspannen. Man spricht dabei von standardisierten Bauteilen. In diesen Fällen kann QATM die Dimensionen des Probenhalters auf Basis der vom Anwender bereitgestellten Schnitte anpassen und ihn nach den Wünschen und Spezifikationen der Bauteile dieses Kunden produzieren, der diese dann direkt im Teller, wovon sie auch nicht mehr entnommen werden müssen, einspannt. Somit entfällt der gesamte Einbettungsschritt. Die eingespannten Bauteile werden geschliffen, gereinigt, auf dem Prüftisch positioniert und schon kann der gesamte Prüfzyklus gestartet werden.

Um nicht standardisierte Bauteile zu verspannen, ist eine einheitliche, standardisierte und dem Probenhalter entsprechende Form notwendig. Ist eine Härteprüfung an Bauteilen mit unterschiedlichen Geometrien erforderlich, werden diese in einem Mittel wie beispielsweise Resin eingebettet, um so diese einheitliche, standardisierte Passform zu erzielen.

Natürlich nimmt ein Einbettprozess mehr Zeit in Anspruch als nur das Schneiden, wie es bei standardisierten Bauteilen üblich ist. Andererseits spart sich der Anwender durch die Einbettung Zeit und Geld, da die Proben nicht ständig entnommen und wieder verspannt werden müssen und auch kein zusätzliches Equipment, wie separate Probenhalter mit der entsprechenden Vorrichtung, angeschafft werden müssen.

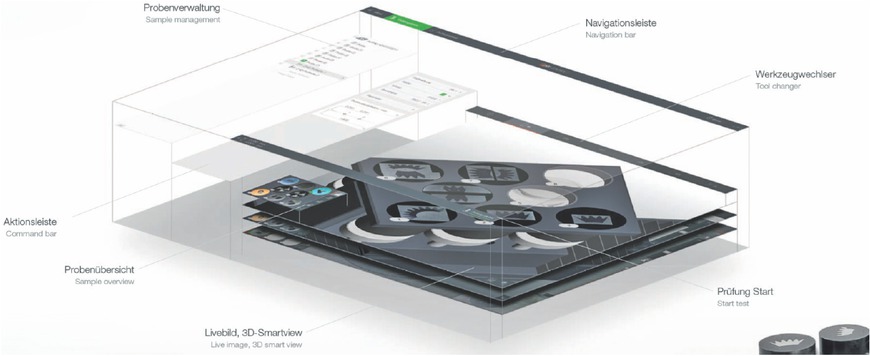

Der Härteprüfer Qness 200 CSA+ und die Software Qpix Control2

Mit dem Universalhärteprüfer Qness 200 CSA+ kann nach Vickers, Rockwell, Brinell und Knoop geprüft werden. Somit kann ein einziges Gerät mehreren Abteilungen dienlich sein. Von produktionsbegleitender, automatischer Prüfung bis hin zu Einzeleindrücken in Rockwell ist alles möglich.

Der Härteprüfer verfügt über einen großen, automatisch gesteuerten Prüftisch. Auf diesem wird die Vorrichtung einfach in der gewünschten Position montiert. In der Software wird definiert, was zu prüfen ist und der gesamte Bereich kann im Anschluss automatisch abgefahren werden. Der Vorteil dabei ist, dass es sich hier im Gegensatz zum Spindelsystem, wie zum Beispiel beim Qness 200 CS, um einen automatisierten Prozess handelt. Alle Vorlagen sind bereits abgespeichert und aufrufbar. Zusätzlich bietet die Software eine Animation des Probentellers, was die Bedienung enorm erleichtert, da in einem Projekt der Schleifteller und die Probenvorlage direkt ausgewählt

HTMJournal of Heat Treatment and Materials

Das zweisprachige Standardwerk rund um die Wärmebehandlung auf den Gebieten der Werkstofftechnik, Fertigungs- und Verfahrenstechnik.

→ Exklusive & herausragende Fachbeiträge zu allen Themenbereichen der Wärmebehandlung auf den Gebieten der Werkstofftechnik, Fertigungs- und Verfahrenstechnik

→ Beleuchtet stets alle Entwicklungen und Trends in der Wärmebehandlung

→ Informationsaustausch unter Fachleuten: Wissenschaft und Praxis treffen sich in der HTM

→ Zweisprachig in Deutsch und Englisch

Das Jahres-Abonnement 2024 (Print & Online) für 587 €*

Bestellen Sie unter:

orders-journals@degruyter.com

Darstellung der Bedienoberfläche QpixControl2

werden können. Auch ein Prüfschema, in dem alle Prüfpunkte abgespeichert sind, ist hinterlegt. Somit kann dann der gesamte Prozess automatisch abgewickelt werden.

Hier kommt die durchdachte Software QpixControl2 zum Einsatz. Mit der 3D-animierten Bedienoberfläche wird ein einfaches aber auch effizientes Anlegen des Prüfschemas für die Bediener sichergestellt. Durch das übersichtliche Bedienkonzept können sowohl Proben- als auch Prüfvorlagen angelegt und für zukünftige Prüfabwicklungen verwendet werden. Prinzipiell besteht der Abwicklungsprozess aus 3 Arbeitsschritten, die sich in Probenbestückung, Reihenpositionierung und Starten des Prüfzyklus aufteilen lassen.

Mit der Verwendung des Schleif- und Poliertellers als Probenhalter kann die 3D- Animation ebenfalls in der Software ausgewählt werden.

Die Probenvorlage mit dementsprechenden Prüfpunkten kann mittels einfachem Drag & Drop auf der entsprechenden Probenposition aktiviert werden.

Der Prüfzyklus erfolgt völlig automatisch, was das Setzen der Prüfpunkte als auch die Auswertung beinhaltet. Die Prüfergebnisse können nach erfolgreichem Prüfzyklus kontrolliert und schlussendlich exportiert werden.

Zeitersparnis durch kundenspezifische Probenhalter am Qness 200 CSA+

Mehrere Proben können gleichzeitig geprüft werden

Der automatisierte XY-Schlitten mit hochpräzisem Positionierantrieb und der automatisch gesteuerten Z-Achse ermöglicht umfangreiche Prüfreihen und die Auswertung mehrerer Proben.

Schnellerer Ein- und Ausspannvorgang als in Schraubstöcken etc.

Bei Geometrien, die nicht eingebettet werden (können), muss sichergestellt werden, dass das Bauteil nicht wackelt oder nachgibt. Dazu verwendet man einen Schraubstock, bei runden Bauteilen ein Prisma, oder irgendeine andere Vorrichtung.

Ideal mit Probenvorlagen

Bei standardisierten, nicht eingebetteten Bauteilen, wird idealerweise immer auf das gleiche Prüfschema zugegriffen. Man kann in der Software Qpix Control2 eine Vorlage erstellen, in der alle Prüfpositionen vordefiniert werden. Somit ist für diese Bauteile immer das gleiche Prüfschema hinterlegt. Es muss vor einer Prüfung lediglich die Nullposition angepasst werden, aber man spart sich den gesamten restlichen Einrichtungsprozess, wie das Definieren von Abständen, Prüfkraft, Objektiven, usw.

Eine weitere sich bietende Möglichkeit zur Steigerung der Optimierung des Produktionsablaufes wäre, mit mehreren Tellern zu arbeiten und dadurch einen Arbeitszyklus zu generieren. Das Gerät schleift und poliert den einen Teller, während die anderen schon fertig sind und geprüft werden. Nach Beendigung des Prüfprozesses werden die Proben im Teller geschliffen und der zuvor geschliffene, polierte und gereinigte Teller kommt wieder in die Härteprüfmaschine. Dadurch entsteht ein Rotationsprinzip, das den Workflow erheblich effizienter gestaltet.

Zusammengefasst ergeben sich folgende Schritte:

Schleifteller auf der Maschine montieren

Software öffnen und entweder die gesamte Projektvorlage oder die Probenvorlage auf die Position der Probe per Drag & Drop hineinziehen

Gerät führt den Härteprüfprozess automatisch durch

Fazit zur Optimierung des Workflows mit dem Qness 200 CSA+

QATM bietet Anwendern mit dem Qness 200 CSA+ die Möglichkeit, den Workflow erheblich zu steigern und gleichzeitig mit vordefinierten Templates und dem neuen Schleif- und Polierteller die Bedienerfreundlichkeit zu erhöhen, egal welches Härteprüfverfahren angewendet wird. Dies gilt sowohl für standardisierte als auch für nicht standardisierte Proben. Gerne sind Ihnen die Mitarbeiter von QATM dabei behilflich, Fragen zu diesem oder anderen Themen zu beantworten und die für Sie passende Lösung in der Härteprüfung zu finden. Mehr Infos finden Sie unter www.qatm.com.

3D-Animierung Schleif-Polierteller als Probenhalter

Härteprüfmaschine Qness 200 CSA+ mit kundenspezifischem Probenhalter

ATM Qness GmbH

Emil-Reinert-Str. 2

57636 Mammelzen

Tel.: +49 6244 34393-51

peter.pletz@qatm.com

Ecoclean GmbH

Mühlenstr. 12

70794 Filderstadt

Tel.: +49 711 7006-223

kathrin.gross@ecoclean-group.net

Industrieöfen für verschiedene Anwendungen

Das Unternehmen Nabertherm ist Hersteller von Industrieöfen für unterschiedliche Anwendungsbereiche. Durch die Verzahnung von Entwicklung und Produktion im eigenen Betrieb ist es dem Industrieofenbauer möglich, individuelle Thermprozessanlagen für Kunden zu projektieren und zu entwickeln. Damit sind neben dem Standardportfolio auch komplexere und maßgeschneiderte Systemlösungen möglich.

Auf dem Düsseldorfer Messeparkett präsentierte Nabertherm kürzlich elektrisch beheizte Schmelzöfen, die sich laut Hersteller durch eine sehr gute Qualität der Schmelze sowie eine hohe Schmelzleistung bei optimaler Energieeffizienz auszeichnen. Als flexible Lösung zum Vorschmelzen oder auch zum direkten Abgießen in Formen eignen sich die Kippöfen. Ein optimaler Drehpunkt sorgt dabei für gleichmäßiges und präzises Gießen.

Geeignet sind die Öfen je nach Ausführung für Aluminium-, Zink- und Kupferlegierungen wie Bronze oder Messing. Die Heizelemente sind auf Tragerohren montiert und für eine lange Lebensdauer ausgelegt. Dabei ist ein schneller Wechsel der Elemente jederzeit möglich. Durch eine mehrschichtige Isolierung wird eine optimale Energieeffizienz und eine niedrige Temperatur der Außenwand erreicht. Im Falle eines Bruchs des Thermoelements verhindert ein Sicherheitssystem das Erstarren der Schmelze, indem der Ofen mit niedrigerer Leistung betrieben wird.

Wärmebehandlungsprozesse gehören auch zum Nabertherm-Angebot. Die Fallschachtofenanlagen eignen sich beispielsweise für das Lösungsglühen und anschließendes schnelles Abschrecken von Aluminium-Legierungen. Bei dünnwandigen Aluminiumbauteilen sind kurze Abschreckverzögerungszeiten von bis zu fünf Sekunden ab dem Beginn der Türöffnung bis zum vollständigen Eintauchen in das Wasserbad realisierbar. Bauartbedingt kann das Abschreckbad direkt unter dem Ofen positioniert werden. Automatisch oder halbautomatisch kann somit ein Korb mit Werkstücken direkt in das Bad abgesenkt werden.

Für Prozesse, bei denen es zu organischen Abgasungen kommt, bietet Nabertherm Entbindungs- und Sinteröfen an. Hierzu wurden speziell die Kombi-Kammeröfen N 200/DB und N1000/14 DB entwickelt. Die Anlagen verfügen über eine Frischluftversorgung zum Verdünnen der beim Entbindern austretenden Abgase. Damit wird eine entzündliche Atmosphäre im Ofenraum verhindert.

Nabertherm GmbH

Bahnhofstr. 20

28865 Lilienthal

Tel.: +49 4298 922-0

contact@nabertherm.de

Zuverlässiger Betrieb von Prozessregelsystemen

Für Ventile zur Prozessregelung bietet Bürkert ein automatisiertes Datenlogging, an (Quelle: Bürkert)

Instandhaltungs- und Wartungsmaßnahmen für einen reibungslosen Anlagenbetrieb sind in vielen Industriezweigen essenziell. Mit den BürkertPlus-Servicepaketen bietet Bürkert hier die passende Unterstützung. Für Ventile, die z. B. zur Regelung der Prozesstemperatur eingesetzt werden, gibt es jetzt eine neue Lösung. Durch ein automatisiertes Datenlogging lässt sich Optimierungspotenzial schneller und kostengünstig aufspüren, was den Instandhaltungsaufwand reduziert sowie Anlagenstillstand verhindert und dem Servicetechniker so manche Reise erspart. Dazu wird ein vorkonfiguriertes Logging-Modul eine bestimmte Zeit auf die Serviceschnittstelle des Regelsystems gesteckt und danach an den technischen Service zur Analyse geschickt. Über eine mobile Internetverbindung ist es zudem möglich, die Daten direkt in die Analyse-Cloud von Bürkert zu übertragen. Der kleine Mobilfunk-Router verbindet sich drahtlos mit der Cloud und wird mit einer Halterung am Regelsystem befestigt. Die Fluidik-Experten sind offen für Anwenderwünsche und können so auch individuelle Lösungen zum automatisierten Datenlogging realisieren. Der Vorteil der neuen Servicedienstleistung liegt auf der Hand: Der Techniker hat für seine Analyse nicht nur eine Momentaufnahme und der Anwender muss kaum Zeit dafür investieren.

Aus leidiger Erfahrung wird ein Produkt

Anlass für die Entwicklung der neuen Servicedienstleistung war ein Szenario aus der Praxis: Ein Prozessregelsystem mit Element-Sitzventil sorgte in einer Prozessanlage für die Temperaturregelung. Der Antrieb des Ventils verschliss zum Leidwesen des Betreibers in unverhältnismäßig kurzer Zeit, was sich durch eine Leckage nach außen bemerkbar machte. Dadurch musste der komplette Antrieb des Ventils ausgetauscht werden. Die Anlage stand deshalb häufiger, jeder Austausch kostete Geld und Medium ging verloren. Auf der Suche nach der Ursache loggte ein Mitarbeiter des Serviceteams die Daten vor Ort per Laptop. Die Analyse ergab: Schuld war ein ungünstig eingestellter Regler. Er regelte permanent kaum merklich nach, was zum Verschleiß der Spindeldichtung führte. Durch einen Serviceeinsatz konnten die Parameter entsprechend angepasst und somit die Lebensdauer des Regelventils spürbar verlängert werden. Diese Erfahrung war für die Fluidikexperten die Initialzündung für das automatisierte Datenlogging. Um Datensammeln und Fehlersuche zu erleichtern, brachten sie das automatisierte Datenlogging in seinen unterschiedlichen Varianten auf den Weg. Dafür ist kein Eingriff in die Steuerung notwendig und die Eigenschaften des Regelventils bleiben unberührt.

Bürkert Fluid Control Systems

Christian-Bürkert-Str. 13-17

74653 Ingelfingen

Tel.: +49 7940 100

Lisa.ehrlich@buerkert.de

Anlage für Prozesswärmenutzung

Am Saarstahl-Standort Neunkirchen soll mit einer Investition von 1,5 Millionen € ab Herbst dieses Jahres ene neue Anlage zur Nutzung der Abwärme aus dem Walzprozess errichtet und damit die Energieeffizienz des Walzwerks weiter gesteigert werden.

„Mit der neuen Anlage können wir voraussichtlich im Jahr bis maximal 1.200 Megawattstunden Strom erzeugen. Wir reduzieren damit in Zeiten, in der Energie knapp ist, den externen Strombedarf am Standort Neunkirchen und leisten damit einen Beitrag zur Energiewende“, sagt Dr. Klaus Richter, Technikvorstand Saarstahl.

Saarstahl und das Maschinenbauunternehmen DeVeTec setzen dabei auf einen klassischen Dampfleistungsprozess, die sogenannte ORC-Technik (Organic Rankine Cycles) – benannt nach dem schottischen Physiker William Rankine). Kern dieses Kreislaufprozesses ist der DeVeTec-Kolbenexpander. Dieser wurde eigens für die effektive Umwandlung von Wärme in Antriebsenergie entwickelt. DeVeTec setzt diese Technik ein, um Abwärme aus Produktionsprozessen in Strom, Druckluft, Kälte oder Nutzwärme umzuwandeln.

DeVeTec GmbH

Im Schiffelland 9

66386 St. Ingbert

Tel.: 49 6894 895950

info@devetec.de

Schneidtechnologien von MicroStep

Auf der SCHWEISSEN & SCHNEIDEN zeigte MikroStep die für die Metallbearbeitung maßgeblichen Schneidtechnologien – Plasma, Laser, Wasserstrahl, Autogen- in 2D und 3D sowie einige digitale Neuheiten. Präsentiert wurde die multifunktionale Anlage MG inklusive Plasmarotator zur 3D-Bearbeitung von Blechen, Rohren, Profilen und Behälterböden. Erstmals zu sehen war hier eine neue Fräslösung, die die Baureihe um eine weitere Bearbeitungsoption ergänzt. Die Wasserstrahlschneidanlage WaterCut versucht mittels eines neuen 3D-Schneidkopfs Kraft und Präzision des Wassers zu vereinen. Präzise und platzsparend zeigt sich das 2D-Lasersystem MSF Compact, das auf kleinem Raum hohe Genauigkeit und Geschwindigkeit eines modernen CNC-Faserlasers bietet.

Ausgerichtet auf das Leitthema der Messe – Digitalisierung und Industrie 4.0 – präsentierte MicroStep den CyberFabManager. Die CAPP-Software-Suite bietet ein Portal für das gesame Produktionsmanagement. Unter einem Dach kann hier die Produktion verwaltet und verfolgt werden – einschließlich Schneiden, Biegen, Entgraten, Schweißen und der Logistik zwischen verschiedenen Arbeitsplätzen.

MicroStep Europa GmbH

Messerschmittstr. 10

Bad Wörishofen

Tel.: 49 8247 962940

erich.woerishofer@microstep-europa.de

Rekuperatorbrenner per 3D-Druck

Die Kueppers Solutions GmbH – Ausstellerin auf der Thermprozess 2023 – hat mit dem iRecu den ersten per 3D-Druck hergestellten Serienbrenner vorgestellt.

Durch die Verwendung neuartiger Wärmetauscher-Strukturen wurde der Wirkungsgrad des Rekuperatorbrenners – gemessen von den marktüblichen 60 % auf bis zu 90 % erhöht. Die Strukturen wären ohne 3D-Druck nicht darstellbar. Mit anderen Worten: die additive Herstellungsweise ermöglicht erst den Aufbau des Brenners und damit seine erhöhte Leistungsfähigkeit.

Die Geräte beruhen geometrisch auf der sogenannten TPMS-Strukur (triply periodic minimal surfaces). Die dreifach-periodische Minimaloberfläche optimiert die Strömungsführung, was geringere Druckverluste und eine verbesserte Wärmeübertragung innerhalb des Rekuperators zur Folge hat. Aufgrund ihrer Komplexität kann die Struktur nur digital modelliert werden.

Ein Beispiel für die Effizienz des iRecus: Bei einer Temperatur von 1000 °C erreichen herkömmliche Rekuperatoren heute relative Luftvorwärmungen von 60 %, was einer Verbrennungstemperatur von 600 °C entspricht. Im gleichen Prozess erzieltder iRecu eine Verbrennungslufttemperatur von 900 °C, was einer Energieeinsparung von 10 % entspricht.

Ein weiterer Vorteil des iRecu: Durch seine eigens entwickelte Dual-Fuel-Mischeinheit kann er im Hybridbetrieb mit 100 % Wasserstoff oder 100 % Erdgas betrieben werden. Hierzu bedarf es keiner kostenintensiven Umrüstung der Anlage.

Bei der Verbrennung von Wasserstoff in Rekuperatorbrennern stellt sich jedoch eine besondere Herausforderung: Wasserstoff erzeugt Stickoxidemissionen. Denn durch die Vorwärmung der Verbrennungsluft und der höheren Reaktivität von Wasserstoff läuft die Verbrennungsreaktion insgesamt auf einem deutlich höheren Temperaturniveau ab als bei Erdgas. Dies begünstigt thermische Stickoxidbildung. Dem Problem wirkt der iRecu mit seiner mehrkanaligen Mischeinheit entgegen: Die Verbrennungsbereiche sind hier so ausgelegt, dass das jeweilige Brenngas optimal verbrennen kann. So wird das Gerät den unterschiedlichen Brennereigenschaften von Erdgas und Wasserstoff gerecht, während die Stickoxidemissionen minimal bleiben.

Kueppers Solutions GmbH

Uechtingstr. 19/Gebäude D9

45881 Gelsenkirchen

Tel.: +49 209 361 722-0

info@kueppers-solutions.de

Temperaturprofile beim Remote-Löten

Das ideale Temperaturproful, mit dem eine elektronische Baugruppe gelötet wird, ist von zahlreichen Faktoren abhängig – unter anderem von der Lötpaste, den Bauteilen, der Leiterplatte und den jeweiligen Produktionsgegebenheiten. Insbesondere anspruchsvolle Platinen profitieren von einer größeren Flexibilität durch Temperaturunterschiede zwischen den Heizzonen. Rehm Thermal Systems bietet dafür eigens das für Konvektionslötsysteme der Vision-Serie entwickelte Temperature Control System.

Stabile Reflow-Lötprozesse mit der Vision-Serie

Separat regelbare Heizzonen, ein reproduzierbares Temperaturprofil, stabile Prozesse bei niedrigsten Temperaturdifferenzen oder ein homogener Wärmeintrag durch eine spezielle Düsenlochgeometrie: Die Konvektionslötsysteme der Vision-Serie von Rehm Thermal Systems bieten laut Herstellerangaben mit ihren optimalen Wärmeübertragungseigenschaften die Grundlage für gute Lötergebnisse und ermöglichen eine einfache und reproduzierbare Profilierung in Form eines linearen oder Sattelprofils. Während die Baugruppe im Linearprofil mit einem annähernd linearen Temperaturanstieg erwärmt wird, geschieht dies im Sattelprofil stufenweise nach vordefinierten Temperaturbereichen.

Vom Temperaturprofil zum Temperature-Control-System

Dieses Temperaturprofil liegt in einem genau definierten Verlauf fest, wieviel Wärme der jeweiligen Baugruppe zu welchem Zeitpunkt zugeführt werden muss, um ein optimales Lötergebnis zu erhalten. Dabei sind der maximalen Temperaturdifferenz zwischen den Temperaturstufen in den benachbarten Zonen technische und physikalische Grenzen gesetzt. Auch die zunehmend bessere Isolierung der Anlagen aufgrund steigender Energiekosten führt dazu, dass weniger Wärme an die Umgebung abgegeben wird und stattdessen in der Anlage verbleibt. Stellt dies bei einem linearen Temperaturprofil in der Regel kein Problem dar, können die Herausforderungen bei der Erstellung von Sattelprofilen größer sein.

Die Konvektionslötsysteme der Vision-Serie von Rehm sind aus diesem Grund mit einem eigenen Temperature-Control-Sytem ausgestattet, mit dessen Hilfe je nach Anforderung einzelne Zonen gekühlt werden und damit größere Temperaturunterschiede zwischen den Temperaturstufen realisiert werden können. Dabei können die jeweiligen Zonen im Vorheiz- und Peakbereich durch die Umwälzung von Raumluft über ein Rohrsytem energieneutral um die gewünschte Temperatur gekühlt werden. So kann nicht nur eine exakte Temperaturbeständigkeit in der jeweiligen Zone sichergestellt werden. Gleichzeitig wird die thermische Beeinflussung aus Nachbarzonen signifikant reduziert und eine optimale Zonentrennung gewährleistet. Der große Vorteil des TCS liegt dabei in der Anbindung an die Anlagensoftware. Die Raumluftzufuhr wird automatisch geregelt – statt das System manuell steuern zu müssen, entsteht für den Bediener neben der Einstellung der Temperaturprofile kein zusäzlicher Aufwand. Dabei orientiert sich die Kühlung am tatsächlichen Bedarf, sodass nur so stark gekühlt wird wie es nötig ist.

Konvektionslöten mit der Vision-Serie

Die Konvektionslötsysteme der Vision-Serie sind laut Herstellerangaben effizient und eignen sich je nach Ausführung für unterschiedliche Losgrößen u. a. in den Bereichen Automotive und Leistungselektronik. Sie zeichnen sich hiernach nicht nur durch erhöhte Prozesstabilität aus, sondern legen dank integrierter EC-Motoren verstärktes Augenmerk auf Energieeffizienz, reduzierte Emissionen und Betriebskosen. Ein Vakuum-Modul ermöglicht in nur einem Prozess Konvektionslötprozesse mit Unterdruck: Gaseinschlüsse werden direkt nach dem Lötvorgang zuverlässig entfernt. Die aufwendige Bearbeitung der Baugruppe durch ein zusätzliches externes Vakuumsystem entfällt, stattdessen werden die Werkstücke aus den Peakzonen direkt in den integrierten Vakuumprozess übergeben Die High-End-Systeme der Vision-Serie zeichnen sich durch minimale Stillstandzeiten und geringen Wartungsaufwand aus.

Rehm Thermal Systems GmbH

Leinenstr. 7

89143 Blaubeuren

Tel.: +49 7344 9606746

f.wagner@rehm-group.com

Neue Brenner für das Roboterschweißen

Die speziell für das automatisierte Schweißen entwickelten Hochleistungsbrenner LMR 2 von Lorch sind laut Anbieterangaben durch ihre optimitierte Kontaktspitzen-Kühlung und Gasabdeckung besonders effizient und ressourcenschonend.

Zusammen mit den neuen Brennern, den entsprechenden Schlauchpaketen, dem Drahtvorschub und der Stromquelle bietet Lorch für alle Robotersysteme eine exakt aufeinander abgestimmte Komplettlösung für eine maximale Wirtschaftlichkeit.

Hohe Einschaltzeiten, präzise Wiederholraten, schneller Materialdurchsatz: das Roboterschweißen stellt ganz besonders hohe Ansprüche an das Schweißen.

Dank einer Reihe von Neuerungen bietet die neue Brennergeneration LMR 2 eine hohe Leistungsfähigkeit und Produktivität. Grund dafür ist laut Lorch das speziell konstruierte Innenleben des Brenners. Die abgestimmte Formgebung zwischen Kontaktspitze und Kontaktspitzen-Aufnahme bewirkt eine laminare Ausprägng des Gasflusses und sorgt so für eine optimale Gasabdeckung. Die über den Dorn gezogene Kontaktspitze wirkt der Bildung von Mikro-Lichtbögen im Inneren entgegen und ihre besondere Konstruktion trägt zudem zu einem Drahtrichteffekt und und einem optimalen Stromübergang zum Draht bei. Durch den stabilisierten Lichtbogen und verbesserten Werkstoffübergang werden präzisere Schweißnähte erzielt. Außerdem werden beim Schweißen von Edelstahl die Anlauffarben minimiert und beim Aluminiumschweißen der Schmauch reduziert.

Die spezielle Konstruktion des Düsenstock/Gasverteilers aus Messing ermöglicht eine schnelle Wärmeabfuhr und schützt bei langen Laufzeiten vor zu hoher thermischer Belastung. Die Schutzgasführung sorgt für eine zusätzliche Kontaktspitzen-Kühlung und einen optimalen Gasfluss im Austrittsbereich. Die konsequente Umsetzung von Kupfer-zu-Kupferverbindungen beim Stromfluss und einer effizienten Kühlung führen zu einem deutlich verringerten Leitungswiderstand im Brenner. Beides schont die verbauten Verschleißteilekomponenten und erhöht damit deren Standzeiten.

Ressourcenschonend ist nicht nur das Kühlsystem, das den Verschleiß eindämmt. Auch die gassparende, separate Schutzgasführung und die reparaturfreundliche Konstruktion tragen zu einer erhöhten Nachhaltigkeit bei. Zudem sind die Schlauchpakete und deren Anschlüsse am Brenner einfach austauschbar und die Verschleißteile im LMR-Brenner sind zu großen Teilen identisch mit denen der LMS-Brenner aus dem Handschweißbereich. Dadurch verringert sich die Lagerhaltung von Verschleißteilen, wenn sowohl Robotersysteme als auch Handschweißanlagen im Unternehmen zum Einsatz kommen.

Die LMR-Brenner können mit allen gängigen Roboteranlagen und den Lorch-Stromquellen S-RoboMIG XT und Robo-MicorMIG kombiniert werden. Über die Stromquellen stehen die bewährten Lorch-Schweißprozesse Spee-PULS XT, TWINPul XT, SpeedArc, SpeedArc XT, Pulse und TwinPuls auch für das Roboterschweißen zur Verfügung.

Lorch Schweisstechnik GmbH

Im Anwänder 24-26

71549 Auenwald-Mittelbrüden

Tel.: 49 7191 5030

info@lorch.eu

Brandschutz durch Feuerverzinken

Der Brandschutz durch Feuerverzinken ist eine wirtschaftliche und nachhaltige Alternative zu etablierten Brandschutzsystemen. In Deutschland war hierfür eine Zustimmung im Einzelfall (ZiE) oder eine vorhabenbezogene Bauartgenehmigung (vBG) nötig. Das hat sich nun geändert.

Mit der Aufnahme der DASt-Richtlinie 027 „Ermittlung der Bauteiltemperatur feuerverzinkter Stahlbauteile im Brandfall“ in die Musterverwaltungsvorschrift Technische Baubestimmungen MVV TB 2023/1 wurde der Brandschutz durch Feuerverzinken zur geregelten Bauweise erklärt.

Eine Übersicht über den Umsetzungsstand der MVV TB 2023/1 bietet das Deutsche Institut für Bautechnik (DIBt) als oberste technische Baubehörde.

Durch Feuerverzinken wird der Feuerwiderstand von Stahlkonstruktionen verbessert, da feuerverzinkte Stähle sich durch eine geringere Emissivität auszeichnen. Emissivität ist ein Maß dafür, wie stark ein Material Wärmestrahlung mit seiner Umgebung austauscht. Gerade in der Anfangsphase eines Brandes führen verringerte Werte der Emissivität zu einer deutlich verzögerten Erwärmung der Stahlbauteile und können insbesondere bei Bauteilen mit einer ausreichenden Masse wesentlich dazu beitragen, einen geforderten Feuerwiderstand von R30 zu erreichen.

Wer Feuerverzinung als Brandschutz einsetzen will, muss mittels einer Heißbemessung den rechnerischen Nachweis erbringen. Hierzu bietet das Institut Feuerverzinken ein kostenloses Bemessungstool an. Zudem haben Sofftware-Anbieter wie mb AEC.Software und Dlubal Software Bemessungsprogramme für den Brandschutz durch Feuerverzinken in ihren Portfolios.

Institut für Feuerverzinken GmbH

Mörkenbroicher Weg 200

40470 Düsseldorf

Tel.: +49 211 6907 650

info@feuerverzinken.de

Laserschweißsystem

ALPHA LASER, Anbieter von Laserschweißlösungen, stellte auf der Schweissen und Schneiden das neue 1200 W Laserschweißsystem vor, das speziell für das Schweiißen an großen und empfindlichen Bauteilen entwickelt wurde. Die leistungsstarken Systeme ermöglichen Schweißaufgaben, die bislang nur im WIG/TIG- und MIG-Bereich realisierbar waren, jedoch mit den Vorteilen des Laserschweißens.

Vorteile des ALPHA LASER 1200 W Laserschweißsysems (laut Anbieter):

Durch den geringen Wärmeeintrag ins Material ist kein Vorwärmen mehr notwendig, was Zeit und Kosten einspart.

Minimale Verformung und Rissbildung, wodurch das Schweißen von kritischen und empfindlichen Metallen ohne Rissbildung möglich wird.

Flexibles Schweißen: Die Systeme ermöglichen sowohl gepulstes,, als auch kontinuierliches Schweißen je nach Anwendung.

Die 1200 W Laserschweißsysteme sind speziell geeignet für folgende Anwendungen:

Wellenreparatur

Hartauftragsschweißen mit Draht und Pulver

Gussreparaturen

Schweißen großer und empfindlicher Bauteile, bei denen das WIG-Schweißen problematisch ist.

Die ALPHA LASER 1200 W Systeme bieten darüber hinaus zahlreiche Erweiterungsmöglichkeiten wie Drehachsen, Schwerlast-Drehachsen und Kipp-Schwenk-Objektive zur schnellen Positionierung des Laserstrahls. Durch die Mabotic-Software mit Scanner-Kit können auch komplexe Bauteilgeometrien gescannt, programmiert und geschweißt werden, was die Automatisierung von Schweißaufgaben ermöglichht.

ALPHA LASER GmbH

Claudia Thornton

Junkerstr. 16

82178 Puchheim

Tel.: +49 89 890237113

ct@alphalaser.de

Lithiumfreie Schmierfette

Durch den weltweiten Trend hin zu Elektorantrieben und E-Mobilität wird der begrenzte Rohstoff Lithium künftig weniger verfügbar sein.

Der Schmierstoffhersteller Zeller+Gmelin will daher den Anteil an nachhaltigen, ressourcenschonenden Schmierfetten erhöhen. Mit Divinol Multipurpose Grease Ca 2 erreicht nun ein lithiumfreies Schmierfett den Markt, das vollständig auf Calcium-Seifenbasis entwickelt wurde. Künftig soll das Produkt als leistungsfähige Alternative zum bislang bewährten Divinol Mehrzweckfett 2 dienen. Viele Unternehmen verwenden Lithiumhydroxid als Rohstoff für die Verdickung ihrer Schmierfette. Die Zusammensetzung eignet sich sehr gut für die unterschiedlichsten Temperatur- und Belastungsbedingungen und kann deshalb in vielen technischen Anwendungen eingesetzt werden. Mit einem Anteil von fast 70 % beherrscht diese Verdickungstechnologie deshalb seit langem den Weltmarkt für Schmierfette. Durch die starke Nachfrage nach Lithium-Ionen-Akkumulatoren wird der Rohstoff auch für andere Industriezweige wie die Elektro- oder Automobilbranche zunehmend attraktiv. Der Trend zur Elektromobilität sorgt dafür, dass Lithiumhydroxid in den Fokus der Anwenderbranchen gelangt, was zu Preisanstiegen und erschöpften Lieferketten führen kann.

„Diese Marktveränderung ist uns natürlich nicht verborgen geblieben“, sagt Christian Stapper, Produktmanager Schmierfette bei Zeller+Gmelin. „Als nachhaltigkeitsorientiertes Unternehmen sehen wr jetzt den richtigen Zeitpunkt, dem Markt lithiumfreie Schmierfette anzubieten.“

Neue Basis für Divinol-Produkte

Viele Kunden setzen erfolgreich Schmierfette der Marke Divinol ein. Ob in Fahrzeugen oder Industrieanlagen – die Schmierfette sorgen für den reibungslosen Rundlauf von Wälzlagern, Gleitlagern, Getrieben und sonstigen Aggregaten. „Unser Laborteam forscht permananent an alternativen Verdickungstechnologien, aktuell wird dort der Einsatz von Calciumseife weiter optimiert“, führt Christian Stapper weiter aus. „Auf Basis dieses lithiumfreien Verdickers entwickeln wir neue, hochwertige Schmierfette, die sich unter anderem für anspruchsvolle Wälzlager-Anwendungen eignen.“

Jüngster Beleg hierfür ist nun Divinol Multipurpose Grease Ca 2, das als lithiumfreie Alternative zum Divinol Mehrzweckfett 2 gesehen werden kann. Das Mehrzweckschmierfett bietet einen Temperatureinsatzbereich von –30 bis +120° und ist für die Schmierung von thermisch und mechanisch normal belasteten Wälz- und Gleitlagern in Maschinen aller Art, Gebläsen, Pumpen, Pressen etc. konzipiert.

Christian Stapper betont hierzu: „Unser neues lithiumfreies Produkt hat sich in der Praxis bereits vielfach bewährt. Als walkstabiles Calciumseifenfett bietet es einen zuverlässigen Verschleiß- und Korrosionsschutz und ist zudem wasser- und oxidationsbeständig. Wir sind deshalb überzeugt, unseren Anwendern hier ein echte Alternative zu bieten.“

Zeller+Gmelin GmbH & Co. KG

Schloss-Str. 20

73054 Eislingen

Tel.: +49 7161 802352

a.rascher@zellergmelin.de

Verschleißschutz

Für stark beanspruchte Oberflächen in der Industrie hat Weicon einen Verschleißschutz entwickelt, das Epoxidharz-System Weicon B4AS, das nach Anbieterangaben eine hohe Abriebfestigkeit besitzt.

B4AS ist ein flüssiges, antistatisches 2-K Epoxidharz-System mit einem hohen Anteil feiner mineralischer Füllstoffe. Es wird zum Schutz von Oberflächen gegen Verschleiß und Korrosion eingesetzt. Durch die Kombination hochfester Partikel mit einer zähelastischen Polymermatrix bietet das System einen hohen Verschleißschutz. Es verfügt über eine gute chemische Beständigkeit. Es haftet sehr gut auf verschiedensten Oberflächen – selbst unter extremen Belastungen wie Vibrationen und Dehnung. Das Verschleißschutzsystem ist ablauffest, frei von Teer und Lösungsmitteln und härtet nahezu schwundfrei aus. B4AS eignet sich laut Herstellerangaben zu Beschichtung stark beanspruchter Teile, wie Walzen, Pumpen, Schütten, Förderanlagen, Hebeschnecken, Separatoren, Trichter, Propeller, Ventilatoren und Wärmetauscher.

WEICON GmbH & Co. KG

Thorsten Krimphove

Königsberger Str. 255

48157 Münster

Tel.: +49 251 9322294

t.krimphove@weicon.de

PVD-Beschichtung für Triebwerkskomponenten

Oerlikon Balzers hat mit ITP Aero einen 10-Jahresvertrag über die Beschichtung von Triebwerkskomponenten mit der neuen verschleißfesten und hochtemperaturbeständigen PVD-Beschichtung BALORA TECH PRO unterzeichnet. Die Komponenten kommen im PW800-Turbotriebwerk von Pratt & Whitney Canada zum Einsatz.

ITP Aero und Oerlikon Balzers arbeiten bereits seit langem in den Bereichen Werkstoffe, Fertigung, Teilebearbeitung und Beschichtung eng zusammen. ITP Aero nutzt das breite Dienstleistungsangebot und das umfassende Technologieportfolio von Oerlikon, um Lieferketten und Logistikkosten zu reduzieren. Die langfristige Partnerschaft sieht auch eine weitere Zusammenarbeit bei zukünftigen Oberflächenlösungen vor, um die Leistung und Effizienz von ITP Aero-Triebwerkskompnenten weiter zu verbessern.

ITP Aero

ITP Aero ist ein führendes Unternehmen für Flugzeugtriebwerke und Triebwerkskomponenten mit Standorten in Spanien, dem Vereinigten Königreich, Mexico, Malta und Indien. Das Ziel des Unternehmens ist es, Technlogien zu entwickeln, die den Wandel in der Luft- und Raumfahrt zu einer nachhaltigeren Mobilität vorantreiben. Der wichtigste Wettbewerbsvorteil ist dabei die Entwicklung eigener Technologien. Das Unternehmen gehört zu den Gründungsmitgliedern des EU-Programms für eine saubere Luftfahrt und ist das erste spanische Luft- und Raumfahrtunternehmen, das sich im Einklang mit der UN-Initiative „Race to Zero“ dazu verpflichtet hat, bis 2050 einen Netto-Null-Emissionsausstoß zu erreichen.

„Wir freuen uns über die Unterzeichnung dieses langfristigen Vertrags mit Oerlikon Balzers. Als führender Anbieter von Dünnfilm-PVD-Beschichtungen und -Anlagen können wir auf den hohen Industrialisierungsgrad, das Fachwissen und die Kompetenz des Unternehmens zählen. Ich bin überzeugt, dass diese Vereinbarung unsere ehrgeizigen Wachstumspläne am Standort Mexico unterstützt und Möglichkeiten für eine weitere Zusammenarbeit mit Oerlikon, einem langjährigen geschätzten strategischen Partner, eröffnet“, erklärt Pedro Juarez, Commodity Manager Machined Components bei ITP Aero.

„ Dieser langfristige Vertrag spiegelt das Vertrauen wider, das Luftfahrtunternehmen wie ITP Aero in unser umfassendes Serviceangebot setzen. Wir freuen uns, dass wir mit unseren erstklassigen und weltweit anerkannten Beschichtungslösungen dazu beitragen können, die Lebensdauer von Triebwerkskomponenten zu erhöhen und damit einen Beitrag zur Nachhaltigkeit leisten“, sagt Toby Middlerniss, Aerospace Prodct Manager Coatings, Oerlikon Surface Solutions Division.

Oerlikon Balzers Coating Germany GmbH

Am Ockenheimer Graben 41

55411 Bingen

Tel.: +49 6721 793125

anke.faber@oerlikon.com

Oerlikon Division Surface Solutions

Oerlikon ist ein führender Anbieter von Lösungen und Dienstleistungen für die Oberflächenbearbeitung und die additive Fertigung. Die Division bietet ein Portfolio an marktführenden Technologien, Systemen, Komponenten und Materialien in den Bereichen Dünnfilm-Beschichtung, thermisches Spritzen, Langlebigkeit und Leistungsverbesserung für Werkzeuge und Komponenten, höhere Effizienz und die Entwicklung von Werkstoffen.

Handbuch der Brennertechnik für Industrieöfen

Grundlagen – Brennertechniken – Anwendungen

In der aktualisierten Neuauflage des „Handbuch der Brennertechnik für Industrieöfen“ (Hrsg. Joachim G. Wünning/Ambrogio Milani – erschienen im Vulkan Verlag) werden in den ersten Kapiteln die theoretischen Grundlagen der Verbrennungslehre, Strömungstechnik und Wärmebehandlung behandelt. In den folgenden Kapiteln werden die Brücken zur Brennertechnik geschlagen und Feuerungskonzepte besprochen, Schadstoffbildung und -minderung diskutiert sowie die Wärmerückgewinnung zur Verbrennungsluftvorwärmung als wichtigste Maßnahme zur Steigerung der Energieeffizienz erläutert. Im Kapitel „Industriebrenner“ werden anhand von ausführlichen Beispielen die wesentlichen Bauarten von Industriebrennern sowie deren Einbindung in die verschiedensten Ofenanlagenkonzepte vorgestellt. Abschließend folgen Kapitel über Normung und gesetzliche Vorschriften, weiterführende Literatur, relevante Forschungsinstitute sowie ein Anhang mit Stoffwerten.

Im Handbuch wird der derzeitige Stand der Technik praxisnah dargestellt. Der Leser erhält einen Überblick über alle relevanten Grundlagen, Begriffe und Prozesse der industriellen Feuerungstechnik und damit wichtige Informationen für die tägliche Arbeit.

Erhältich als Printausgabe und als eBook.

Handbuch der Brennertechnik für Industrieöfen

Vulkan Verlag

Friedrich-Ebert-Straße 55

45127 Essen

Tel.: +49 201 82002-0

info@vulkanverlag.de

Roboter zum Lichtbogenschweißen

Auf der Schweissen und Schneiden in Essen präsentierte Trumpf seine neue Lichtbogenschweißmaschine TruArc Weld 1000.

Bei der Anlage handelt es sich um einen Roboter, der mit Sensoren seine Schweißbahn selbst berechnet. Verantwortlich dafür ist die neue Technologie „Smart Seam Tracking“, den das Technologieunternehmen zusammen mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA entwickelt hat. „Mit unserer Lösung programmiert sich der Schweißroboter selbst. Damit fällt Anwendern der Einstieg ins automatisierte Lichtbogenschweißen deutlich leichter und sie verschaffen sich Wettbewerbsvorteile“, sagt R&D Manager Sven Klingschat von Trumpf. Der Sensor sitzt am Kopf der Schweißbrenner und ermittelt für jedes Bauteil automatisch die Schweißbahn. Wenn ein herkömmlicher Schweißroboter die Richtung ändern soll, muss der Produktionsmitarbeiter in der Software jedes Mal einen neuen Schweißpunkt setzen. Das ist vor allem bei komplexen Bauteilen mit vielen Ecken oder Rundungen aufwendig. Mit der Funktion „Smart Seam Tracking“ ist der Vorgang deutlich einfacher. Der Anwender muss lediglich den Schweißroboter in die Startposition bringen. Mithilfe des Sensors erkennt der Roboter nun die Schweißbahn automatisch. Die zugehörige Software berechnet währenddessen ohne Zeitverlust die Schweißpunkte und erstellt das Schweißprogramm für das Bauteil, sodass der Roboter innerhalb von Sekunden seine Schweißaufgabe beginnen kann. Über die Bedienoberfläche lassen sich zudem verschiedene Schweißaufgaben beauftragen.

Mit „Smart Seam Tracking“ sparen die Unternehmen Zeit und Geld. Zusätzlich entlasten sie ihre Mitarbeiter. Außerdem nimmt die Prozessstabilität zu, da der Roboter seine Schweißbahn automatisch korrigiert. So kann die Lösung Toleranzen oder Verzüge bei Bauteilen besser ausgleichen.

Die Lösung eignet sich für jedes Unternehmen, das mithilfe von Automatisierung seine Produktivität steigern möchte. Anwender, die große und komplexe Bauteile schweißen, profitieren dabei besonders. Da sich die Schweißbahn bei jedem Bauteil individuell anpasst, erzielen Unternehmen eine konstant hohe Qualität. Teile für die Windkraft oder z. B. für Schneckenförderer lassen sich damit beispielsweise ohne große Probleme fertigen.

Anwender, die bereits eine TruArc Weld besitzen, können sie entsprechend nachrüsten.

TRUMPF SE + Co. KG

Johann-Maus-Sr. 2

71254 Ditzingen

Tel.: +49 7156 30331251

ramona.hoenl@trumpf.com

Messen, Tagungen, Seminare

Am 16. 11. 2023 findet bei der Härterei Gerster in Egerkingen (Schweiz) das Fachseminar „Laserhärten“ statt. Bei dieser Veranstaltung berichtet die Härterei Gerster über die Möglichkeiten und eigenen Erfahrungen sowie über neue Anwendungsfelder für den Bereich Laserhärten. Präsentiert wird auch die neue Laserhärteanlage, die bei der Härterei Gerster im Einsatz ist. Die Teilnahme ist für AWT-Mitglieder kostenlos.

Informationen unter www.gerster.ch

Am 20./21. 11. 2023 findet bei der Stahl-Akademie in Düsseldorf das Seminar „Transformation der Stahlindustrie – Technologie und Herausforderungen der CO2-neutralen Stahlherstellung“ statt. Seminarinhalt u. a.: Wege zur CO2-neutralen Stahlerzeugung, Technologien und aktuelle Konzepte der Direktreduktion, Technologie der Elektro-Lichtbogenöfen, Feuerfest-Technologie in Direktreduktionsanlagen, Erzeugung, Transport und Lagerung von Wasserstoff, grüne Leitmärkte und Grünstahl-Definition.

Informationen unter www.stahl-akademie.de

Vom 20. – 23. 11. 2023 findet bei WS Werkstoff Service GmbH in Essen das Seminar „Härteprüfung“ statt. Behandelt werden bei dieser Veranstaltung die Grundlagen der stationären und mobilen Härteprüfung. Vermittelt werden die Grundlagen der jeweiligen Prüfverfahren (Brinell, Vickers und Rockwell), der Aufbau und die Funktionsweise der entsprechenden Prüfgeräte und die technische Bedeutung der bei der Härteprüfung ermittelten Kennwerte.

Informationen unter www.werkstoff-service.de

Am 28./29. 11. 2023 findet am Karlsruher Institut für Technologie (KIT) das Fortbildungsseminar „Mechanische Oberflächenbehandlungsverfahren“ statt. Diese Fortbildung bietet einen Überblick über die Verfahren der mechanischen Oberflächenbehandlung. Nach einer einleitenden Darstellung der betrachteten Verfahren, der Charakterisierungsmethoden für die erzeugten Randschichten, der Stabilität der Randschichten und der Bewertungsverfahren für die Auswirkungen der Randschichtzustände auf das Bauteilverhalten wird auf die zentralen Verfahren Kugelstrahlen und Festwalzen sowie weitere Verfahren eingegangen. Dabei stehen die erzielten Randschichtzustände, die Auswirkungen der Behandlungen auf das Bauteilverhalten, die Anlagentechnik und Beispiele im Mittelpunkt der Darstellung.

Informationen unter www.dgm.de

Vom 06. – 08. 12. 2023 findet bei der BAM in Berlin Lichterfelde das Fortbildungsseminar „Bauteilmetallographie“ mit Vorträgen, Erfahrungen und Demonstrationen statt. Die Bauteilmetallographie ist ein Verfahren, das zur Beurteilung des Ist- und Schädigungszustandes von Bauteilen vor und nach Betriebsbeanspruchung eingesetzt wird. Somit sind Gefügebestimmungen und Oberflächenuntersuchungen nahezu zerstörungsfrei möglich. Die Präparation erfolgt hierbei durch Schleifen, Polieren und Ätzen mit tragbaren Geräten direkt am Bauteil. Das Gefüge und der Schädigungszustand werden mithilfe des Aufsatzmikroskops vor Ort oder über Abdrucktechniken erfasst.

Informationen unter www.dgm.de

Automation, Robotik, Schweißen

Auf der diesjährigen SCHWEISSEN & SCHNEIDEN präsentierte die Carl Cloos Schweißtechnik GmbH ihre Handschweißtechnologie, Lösungen für Robotik und weitere Automatiionslösungen sowie Data-Management. Dabei stand die Verbindung von Technologie, Prozess und Produkt im Vordergrund.

Vorgestellt wurde auf der Messe die automatisierte Fertigungslinie, in der automatisierte Schweißtechnik mit Handling- und Schleifapplikationen in einer Produktionslinie integriert sind. Durch die Verbindung von innovativer Schweißtechnologie mit vor- und nachgelagerten Produktionsprozessen können Anwender laut Cloos Automatisierungslücken schließen und die Effizienz ihrer Schweißfertigung deutlich steigern.

Das QIROX-System umfasst Robotertechnik, Positionierer, Sicherheitstechnik, Software, Sensorik sowie die Schnittstelle zur Prozesstechnologie. Dabei reicht das Cloos-Produktionsspektrum von einfachen, kompakten Standardsystemen bis hin zu komplexen, verketteten Anlagen mit selbständiger Bauteilidentifizierung und automatischen Be- und Entladeprozessen. Durch den modularen Aufbau erhalten Anwender skalierbare Lösungen, die optimal auf verschiedene Einsatzzwecke und individuelle Produktionsanforderungen abgestimmt sind.

Zudem zeigte Cloos den QINEO ArcBoT, der einen einfachen Einstieg in die automatisierte Schweißtechnik bietet, die Mitarbeiter entlastet und eine gleichbleibende, reproduzierbare Schweißqualität sichert.

Bei Vorführungen im Handschweißbereich konnten die Messebesucher die stetig wachsende Produktpalette an QINEO-Schweißstromquellen erleben. QINEO StarT ermöglicht einen einfachen Start in die Welt der MSG-Schweißtechnik. Durch das optimale Preis-Leistungsverhältnis schweißen Anwender jedes Werkstück zu wirtschaftlichen Konditionen. Die MSG-Schweißstromquelle QINEO NexT bietet laut Herstellerangaben ausgezeichnete Lichtbogeneigenschaften für hohe Schweißqualität. Daneben ergänzt die QINEO QuesT das Portfolio für High-End-WIG-Applikationen. Diese Schweißstromquelle wurde speziell für WIG-Schweißprozesse entwickelt und eignet sich besonders für anspruchsvolle Schweißverbindungen und hohe Qualitätsansprüche.

Mit dem neuen Schweißprozess Mix Weld lösen Anwender anspruchsvolle Schweißaufgaben auch bei wärmeempfindlichen Werkstoffen.

MoTion Weld eignet sich insbesondere bei Anwendungen im Feinblechbereich und für Anwendungen bis in niedrigste Leistungsbereiche. Der Schweißprozess zeigt seine Stärken überall dort, wo besondere Anforderungen an die Nahtoberfläche und -optik gestellt werden.

Bei Tandem Weld kann die hohe Abschmelzleistung sowohl in Schweißgeschwindigkeit als auch in Volumenfüllung umgesetzt werden, was für unterschiedliche Blechdicken Vorteile bietet. Laut Cloos profitieren Anwender von verkürzten Schweißzeiten und reduzierten Nacharbeiten, dank des minimierten Bauteilverzugs, der geringen Streckenenergie und der guten Spaltüberbrückbarkeit.

Digitalisierungslösungen

Die Softwarelösungen von Cloos sollen die Performance der Schweißgeräte und Roboteranlagen zusätzlich steigern. Mit der C-Gate IoT-Plattform können die Anwender in Echtzeit auf Informationen aus ihrer Schweißproduktion zugreifen. Durch die zentrale Datenerfassung und -verarbeitung können Anwender ihre Produktionsprozesse bis in kleinste Details überwachen und vorausschauend steuern. C-Gate besteht aus mehreren Modulen, die Anwender unabhängig von ihrer individuellen Digitalisierungsstrategie aktivieren können – durchgängig von der Handschweißstromquelle bis hin zur vollautomatisierten Fertigungslinie.

Daneben ermöglicht die RoboPlan-Software von Cloos die Offline-Programmierung von automatisierten Roboter-Schweißanlagen. Bei RoboPlan werden Schweiß- und Verfahrwege sowie Sensorroutinen an D-Modellen erstellt und direkt in die Steuerung des Roboters übertragen. Dies steigert die Anlagenauslastung, optimiert den Fertigungsprozess und flexibilisiert die Schweißfertigung.

Carl Cloos Schweißtechnik GmbH

Carl-Cloos-Str. 1

35708 Haiger

Tel.: +49 2773 85478

stefanie.nuechtern@cloos.de

Laser-Nahtverfolgungssystem für die Schweißautomation

Das Hauptelement des neuen Systems der disynet GmbH ist der RF672Smart-Laserscanner. Dessen Einsatz ermöglich laut Anbieter eine neue Lösung für das Roboterschweißen.

Das Unternehmen verweist darauf, dass diese neue Generation von Laser-Nahtverfolgungssystemen unter Berücksichtigung der gesammelten Erfahrungen aus dem Betrieb früherer Systeme sowie der Wünsche der Kunden entwickelt wurde. Es handelt sich dabei um ein System, bei dem der Scanner selbst die Schweißbahn erzeugt, die erforderliich ist, um den Schweißbrenner in der optimalen Position zu halten, und die Bahnkoordinaten (oder die Geschwindigkeit) an die Robotersteuerung übermittelt.

Die besonderen Merkmale des Systems sind:

disynet GmbH

Breyeller Str. 2a

4179 Brüggen-Bracht

Tel.: +49 2157 879921

hh-echobotmedia@disynet.de

Planfräser für die Gussbearbeitung

Mitsubishi Materials hat einen neuen Planfräser (WSF 406W) mit Wendeschneidplatten für die Gussbearbeitung entwicklelt. Das Werkzeug liefert eine signifikant verbesserte Oberflächengüte und optimiert die Produktivität beim Schruppen und Schlichten.

Die einfache Bedienung ermöglicht sehr genaue Rundlaufeinstellungen auf 0,01 mm. Dadurch ergibt sich bei der Bearbeitung eine besonders hohe Präzision.

Die doppelseitigen Wendeschneidplatten von Mitsubishi Materials verfügen über acht nutzbare Schneidkanten, die dank des Gesamtwerkzeugkonzeptes für Kosteneinsparungen und eine hohe Zuverlässigkeit sorgen. Laut Anbieter verhindern die geringen Schnittkräfte und die spezielle Eckfase Ausbrüche an Stegen oder dünnen Wandungen eines Werkstückes, die sonst bei der Bearbeitung von Gusseisen schnell entstehen können.