Abstract

As an additive manufacturing process, powder bed fusion of metals using a laser beam (PBF-LB/M) enables the near-net-shape production of complex components in a single step. In combination with case hardening, it will thus be possible in the future to produce lightweight, functionally integrated transmission components characterized by high-strength surface layers with a sufficiently tough component core. However, the process-related new initial conditions resulting from very high solidification rates in PBF-LB/M may mean that case hardening of PBF-LB/M materials with standard parameters achieves different case hardening results than have been usual in the past. This hypothesis was investigated in the present work using the case hardening steel 20MnCr5 (material number 1.7147) after successful development of industry-relevant PBF-LB/M parameters. Besides the convincing results regarding microstructure, hardness and carbon depth profiles, case hardening with standard parameters led to irregular grain growth due to holding at high temperatures for several hours during carburization.

Kurzfassung

Das pulverbettbasierte Laserstrahlschmelzen (PBF-LB/M) ermöglicht als additives Fertigungsverfahren die endkonturnahe Herstellung komplexer Bauteile in einem Schritt. In Kombination mit dem Einsatzhärten könnten somit künftig leichtbauoptimierte, funktionsintegrierte Getriebebauteile hergestellt werden, die sich durch hochfeste Randschichten bei ausreichend zähem Bauteilkern auszeichnen. Die prozessbedingt neuen Ausgangszustände infolge sehr hoher Erstarrungsraten beim PBF-LB/M können jedoch dazu führen, dass das Einsatzhärten von PBF-LB/M-Werkstoffen mit Standardparametern andere als bisher übliche Einsatzhärteergebnisse erzielt. Diese Hypothese wurde in der vorliegenden Arbeit anhand des Einsatzstahls 20MnCr5 (Werkstoffnummer 1.7147) nach erfolgreicher Entwicklung von industrierelevanten PBF-LB/M-Parametern untersucht. Neben den überzeugenden Ergebnissen bzgl. Gefüge, Härte- und Kohlenstofftiefenverläufen führte das Einsatzhärten mit Standardparametern aufgrund des mehrstündigen Haltens bei hohen Temperaturen während der Aufkohlung zu unregelmäßigem Kornwachstum.

1 Introduction

Additive manufacturing processes offer unprecedented design freedom, which is becoming more and more important in today’s world. Independent of tools or molds, complex component designs can be implemented for lightweight construction [1] or functional integration [2]. However, the microstructure and properties of metallic components differ significantly between conventional manufacturing chains and additive manufacturing (see e.g. [3]). When considering powder bed fusion of metals using a laser beam (PBF-LB/M), a very fine-grained and, with respect to high cooling rates, characteristic disequilibrium structure is revealed [4]. The main parameters laser beam power, scan velocity, track spacing and layer thickness determine the energy input (J/mm3) into the powdery starting material and are decisive for the microstructure formation [5] and occurring residual stresses [6] in the melted and solidified material. They thus have a significant influence on the mechanical component properties. Parameter combinations for producing a dense component (at least 99.5 % relative density) can vary depending on the material. It is possible to process the same material in a spectrum from low to high energy input [7]. Microstructure, component properties, surface quality, but also manufacturing time are significantly dependent on this (see for example [8]). In the industrial manufacturing environment, an efficient parameter set with high build-up rate at good component quality is preferred. This makes the subsequent specific heat treatment all the more decisive for setting reproducible material properties suitable for use. Case hardening of steels, for example, is a widely used process for setting high-strength material states in the surface layers of highly stressed components. It is a thermochemical process in which low-carbon steels are carburized in the surface layer and then hardened. This results in a high-strength, wear-resistant component surface layer in combination with a ductile component core [9]. The result of a heat treatment on the component is thereby significantly influenced by the properties of the initial condition. In this context, the development of specific heat treatment parameters for additively manufactured components may be necessary. Case hardening of additively manufactured steel components combines the advantages of both processes: the high design freedom and flexibility of additive manufacturing with the good properties of case hardened steels. A corresponding conceivable process chain is shown in Figure 1 in direct comparison with a conventional process chain.

Comparison of additive and conventional process chain

Bild 1. Additive und konventionelle Prozesskette im Vergleich

In their previous publication [7], Schmitt et al. clearly show that the processing of case-hardened steels in the PBF-LB/M process has been little used so far. Therefore, comprehensive data for samples made by PBF-LB/M from the case-hardening steel 20MnCr5 (material number 1.7147) along the entire process chain are determined and presented here. The case-hardening steel 20MnCr5 is widely used in industry and, contrary to its insufficient weldability with a carbon equivalent > 0.4 % according to DIN EN 1011-2 [10], has already proven to be well processable in PBF-LB/M [7]. Case hardening was initially carried out with standard parameters. In order to be able to assess the quality of the case hardening results, a comparison is made with the same material from the conventional production chain.

2 Materials and methods

The comparative investigations on the case-hardened steel 20MnCr5 (material number 1.7147) were carried out on cylinder specimens with diameter 30 mm × height 15 mm. The initial state alloy contents were analyzed by X-ray fluorescence analysis and infrared carbon-sulfur analyzer (powder form) or by optical emission spectroscopy (solid material), see Table 1. The SPECTROMAXx instrument (Spectro Analytical Instruments) was used for the latter. The alloy contents of the other special carbide formers niobium, titanium and vanadium are in the range of 1 to 3 × 10-3 Ma.%, for tungsten below the instrument detection limit of 0.005 Ma.% and are therefore negligible.

Mass fractions of alloying elements of 20MnCr5

Tabelle 1. Massenanteile der Legierungselemente des 20MnCr5

| Massenanteil in % | C | Si | Mn | Cr | Mo | Ni | Al | |

|---|---|---|---|---|---|---|---|---|

| ISO 683-3 | von bis | 0,17 0,22 | < 0,40 | 1,10 1,40 | 1,00 1,30 | – | – | – |

| Pulver | 0,17 | 0,31 | 1,37 | 1,13 | ||||

| PBF-LB/M | 0,15 | 0,39 | 1,16 | 1,32 | 0,02 | 0,05 | 0,002 | |

| konventionell | 0,18 | 0,29 | 1,13 | 1,05 | 0,01 | 0,09 | 0,023 |

The results of analysis of the chemical composition of powder and as-built solid material are to be discussed critically. The evaporation of element contents during the construction process is a well-known phenomenon [1, 11–13]. The fact that Si and Cr contents are increased by the construction process can rather be excluded. Differences in instrument calibration to the various elements are an influencing factor here, as is the fact that the alloy contents were detected using different measurement methods at different locations. Furthermore, the evaporation of C and Mn can be responsible for the percentage increase of the other alloying elements (related to 100 %).

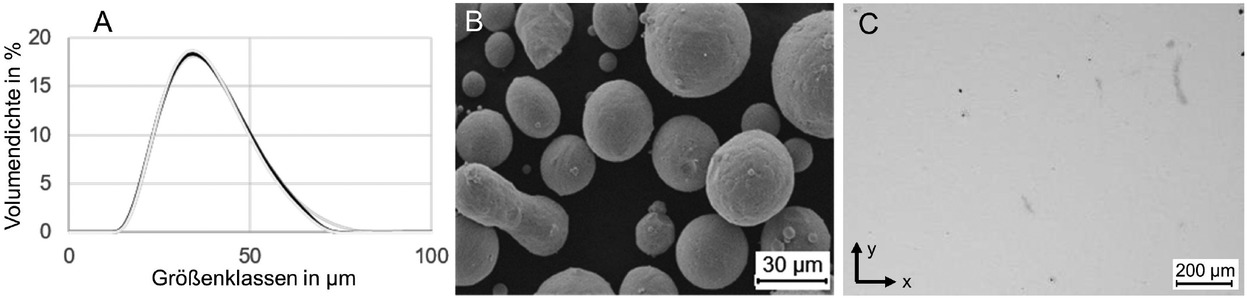

Particle analysis revealed a monomodal particle size distribution of industry-typical size (Figure 2a) with a D10 value of 22.4 μm, a D50 value of 33.9 μm, and a D90 value of 50.6 μm. This particle size distribution was determined with a Mastersizer 3000 (Malvern Instruments) using laser light scattering. The grain morphology can be described as regular and largely spherical (Figure 2b, SEM image using Hitachi TM3030Plus tabletop microscope, secondary electron detector, 20 kV accelerating voltage), which resulted in good flowability and processability in the overall picture of the powder properties.

Particle size distribution of the powder (A), SEM image of powder particles (B), cross-section of PBF-LB/M material polished in the as-built condition (C)

Bild 2. Partikelgrößenverteilung des Pulvers (A), REM-Aufnahme Pulverpartikel (B), Querschliff PBF-LB/M-Werkstoff poliert im wie-gebauten Zustand (C)

The development of suitable processing parameters and subsequent sample fabrication in the PBF-LB/M process was carried out on a commercially available system of type EOS M290 with a focus diameter of 73 μm and a carbon brush as coating system. Details on the parameter development can be taken from [7]. A build plate made of steel C45, heated to 80 °C, was used on which a coating thickness of 50 μm was built. All samples were fabricated under inert gas atmosphere (argon, residual oxygen content < 0.1 %), with an additional batch also built under nitrogen atmosphere. Suitable process parameters were found to be a laser power of 290 W combined with a scanning speed of 900 mm/s (resulting energy density of 64.44 J/mm3) at a hatch distance of 0.1 mm. Since not all samples could be created within one build job, the (new) powder was repeatedly screened and reused for the second build job. Instead of support structures, solid material was generated for the specimen build to reduce the amount of rework required. Only the volume parameters were used, and therefore no contour parameters. Strip imaging (bidirectional) with a strip width of 12 mm was used, with scan rotation between the individual layers at 67°, as recommended by the system manufacturer. Finally, the entire batch was stress relieved in an inert gas furnace at 600 °C for 5 h before the samples were separated from the build plate in a thermally neutral manner. The present investigations were based on two building directions, as shown in Figure 3a. In addition, visibly rough surfaces are produced as a result of the PBF-LB/M (Figure 3c). In order to be able to assess the influence of roughness, PBF-LB/M specimens were left in the as-built surface condition (“rough”) as well as machined surfaces (“smooth”, Figure 3b) equivalent to the conventional comparison specimens. For this purpose, a few 100 μm of material were removed from the end faces of the cylinders.

Specimen geometries (A) and surface conditions (B, C) for the investigation of microstructure, hardness and carbon depth profiles after case hardening (z: construction direction) with indication of Ra and Rz

Bild 3. Probengeometrien (A) und Oberflächenzustände (B, C) für die Untersuchung von Gefüge, Härte- und Kohlenstofftiefenverläufen nach dem Einsatzhärten (z: Baurichtung) mit Angabe von Ra und Rz

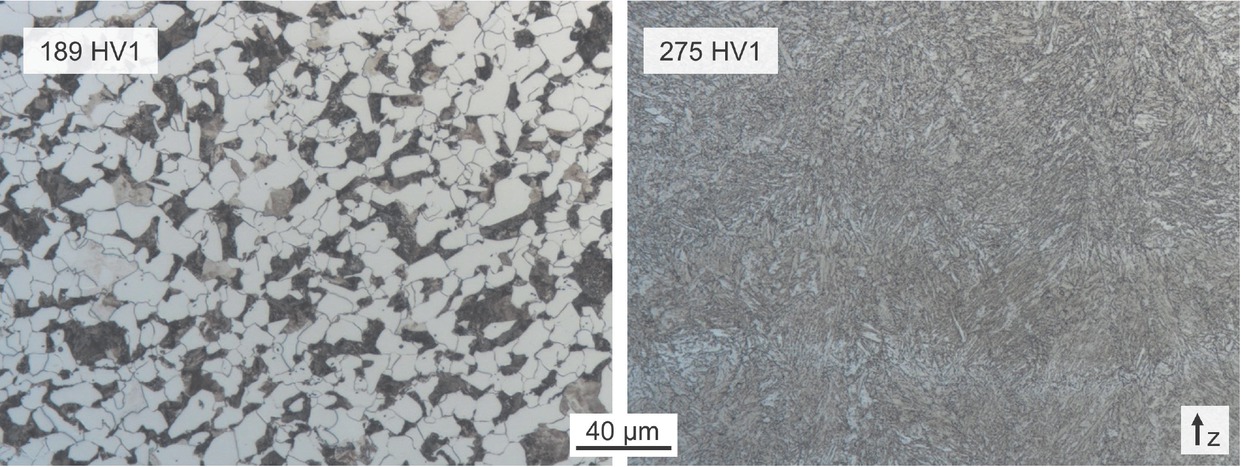

To quantify the differences in the rough or smooth surface condition, the arithmetic mean roughness value Ra and the averaged roughness depth Rz [15] were determined using the stylus method [14] via the roughness profile and shown in Figure 3. The microstructure in the condition before case hardening is shown in Figure 4. The conventional reference material was normalized after hot rolling into round bars, so that a ferritic-pearlitic microstructure was present. After stress relief annealing, the PBF-LB/M material exhibits a predominantly bainitic and particularly fine-grained microstructure. Strictly speaking, this annealing is not a pure stress relief annealing, since a change in the as-built microstructure occurs. One characteristic of this change can be the material hardness. In the as-built condition, this was 393 HV1, while after stress relief annealing it was reduced by 30 % and was now 275 HV1.

Initial microstructure of the conventional (left) and the stress reliefed PBF-LB/M (right) material 20MnCr5

Bild 4. Ausgangsgefüge des konventionellen (links) und des spannungsarmgeglühten PBF-LB/M- (rechts) Werkstoffs 20MnCr5

Case hardening was carried out via two different process routes in the industrial facilities of the Hanomag Lohnhärterei: both as gas carburizing under atmospheric pressure combined with quenching in an oil bath and by low-pressure carburizing with connected gas quenching [16]. The case hardening depth (CHD) to be aimed at depends on the component size and application and was chosen in the present work to be 0.5 mm (gas carburizing) and 0.3 mm (low pressure carburizing). In addition, the carbon content of the surface layer in the range 0.7–0.8 Ma.% was targeted to generate an surface layer with low residual austenite [17]. The parameters of the thermochemical treatments are shown below in Table 2. Wire mesh baskets were used for charging. In order to replicate the most economical process, after carburizing, the temperature was lowered to hardening temperature and direct hardened.

Case hardening parameters at atmospheric and low pressure

Tabelle 2. Einsatzhärteparameter im atmosphärischen und Niederdruck

| CHD | Aufkohlungstemperatur in °C | Aufkohlungsdauer in h | Härtetemperatur in °C |

| Gasaufkohlen (Methanol-Stickstoff-Gemisch) & Ölabschrecken (Umwälzung, 60 °C) | |||

| 0,5 mm | 920 | 1,1* | 820 |

| Niederdruckaufkohlen (Acetylen) & Gasabschrecken (12 bar Stickstoff, Raumtemperatur) | |||

| 0,4 mm | 930 | 2 | 860 |

-

* This figure refers exclusively to the time during which the batch was in the methanol-nitrogen mixture.

* Diese Angabe bezieht sich ausschließlich auf die Zeit, in der sich die Charge im Methanol-Stickstoff-Gemisch befand.

A Bähr 805A dilatometer (TA Instruments) with a standard cylindrical specimen geometry (diameter 4 mm, length 10 mm) was used to characterize the transformation behavior of the 20MnCr5 during heating. For the PBF-LB/M material, these were taken centrally from rods (diameter 8 mm), which were set up horizontally. In order to generate time-temperature austenitization (TTA) diagrams, maximum temperatures between 850 and 1,150 °C were approached under inert gas atmosphere using heating rates of 10, 1 and 0.1 K/s. As a result of the solid phase transformation during austenitizing, the transformation temperatures Ac1 and Ac3 could thus be determined following [18]. Subsequently, a critical quenching (100 K/s) was carried out, which led to a martensitic to bainitic transformation of the microstructures. Thus, in the next step, metallographic preparation allowed the former austenite grain size to be visualized and evaluated. After embedding in cold-curing epoxy resin and after several grinding steps with finer grit, the specimen surfaces were polished and etched. On the one hand, the former austenite grain boundaries were visualized by dip etching according to Bechet-Beaujard at 70 °C for 60 s, where the etching solution consisted of 75 ml picric acid (saturated aqueous solution) and 3 drops of hydrochloric acid (HCl, concentrated) [19]. Subsequent overpolishing of the etched surfaces improved the light microscopic image. On the other hand, Nital etching (0.3 % alcoholic nitric acid HNO3) for 5 to 10 s at room temperature [20] was used to visualize the microstructural constituents in the core and rim of the case-hardened specimens. All micrographs were taken with a reflected light microscope type DMI5000 M (Leica). The evaluation of the grain sizes was performed using the image evaluation software IMS (Imagic Bildverarbeitung AG). The assignment of the mean grain sizes was performed for the TTA diagrams using ASTM E112-10 [21]. The grain size distributions of the case-hardened surface layers were further evaluated based on DIN EN ISO 643 [19]. The reason for this is the respective better comparability with literature data. In addition, DIN EN ISO 6833 [22] requires a fine grain structure with grain size index G = 5 or finer after case hardening, so that G ≤ 4 is to be regarded as critical. This applies as soon as more than minor requirements are placed on the material and the heat treatment. In practice, it is nevertheless common for grain size indices between 3 and 4 to be tolerated as long as their area fraction does not exceed 10 % in total (see, for example, [23]). To draw attention to this, this range is marked in the following representations of the particle size distributions.

The hardness tests were performed according to Vickers [24] with a small load hardness tester model HMV-2 (Shimadzu), setting a test load of 9.81 N (corresponding to HV1). The hardness depth curves were determined according to DIN EN ISO 2639 [25] and evaluated with respect to the case hardening depth at a hardness value of 550 HV. Two to three hardness profiles were determined for each case-hardened specimen, which were then mathematically transferred to a mean value curve.

The investigation of the resulting carbon depth curves in the case-hardened surface area was carried out by optical emission spectroscopy (OES) measurements at defined surface distances from the sample surface, also using the SPECTROMAXx instrument (Spectro Analytical Instruments). For this purpose, the sample surfaces were dry ground in steps using an HFS 3063 VC surface grinding machine (Knuth Werkzeugmaschinen) with a rotating corundum grinding stone. Using a 10 mm diameter pinhole, five to six OES measurements were performed and averaged for each ablation depth.

3 Results and discussion

In the first step, it was found that the case hardening steel 20MnCr5 can be well processed in the PBF-LB/M process due to its low carbon content [26]. A good combination of energy input, build-up rate and relative material density of the built-up parts of 99.55 % could be implemented during parameter development (Figure 2c). As a result of a high process stability, the selected parameters are excellently suited for transfer to the industrial manufacturing environment.

The results of the in situ investigations on the transformation kinetics during heating are shown below in Figure 5 in the form of TTA diagrams. When comparing the conventional material with literature data [18], a consistent picture emerges. Minor deviations in the transformation temperatures can be explained by differences in the chemical composition and the initial microstructure state. With regard to the grain sizes, some of the values in the literature are higher than those in the data collected. The fine grain stability of the conventional material is well pronounced.

TTA diagrams of the conventional (left) and PBF-LB/M – (center) material 20MnCr5 showing two micrographs (right), Bechet-Baujard etching, for the peak temperature 950 °C heating rates 10 K/s (top) and 0.1 K/s (bottom), respectively

Bild 5. ZTA-Diagramme des konventionellen (links) und PBF-LB/M- (mitte) Werkstoffs 20MnCr5 mit Darstellung zweier Schliffbilder (rechts), Bechet-Baujard-Ätzung, für die Peaktemperatur 950 °C Erwärmraten 10 K/s (oben) bzw. 0,1 K/s (unten)

In comparison, the TTA diagram of the PBF-LB/M material shows very similar transformation temperatures. The average austenite grain sizes determined are much smaller, but irregular grain growth occurs at low heating rates, as illustrated by the two micrographs in Figure 5. It is important to note here the aluminum content, which is an order of magnitude lower (0.002 Ma.%) than for the conventional material (0.023 Ma.%), see Table 1. The aluminum content (and its distribution) is crucial for the formation of aluminum nitrides, which counteract grain growth in fine-grain-stable steels [27]. In this respect, it is reasonable to assume that there are not enough aluminum nitrides in the PFB-LB/M material to limit grain growth at slow heating rates. Also worth mentioning is the inverse tendency of an increased Ac3-temperature at lower heating rates. In conclusion, the reason for this phenomenon could not be clarified.

Gas carburizing with subsequent oil quenching leads to a good case hardening result for the PBF-LB/M material, irrespective of the surface finish and the building direction, see Figure 6. The carbon depth curves scatter somewhat around an average carburizing depth of 0.45 mm. In comparison, the hardness depth curves are very close to each other. The case hardening depth achieved is 0.5 mm. The variations in the carbon content, both at the surface and inside the material, are apparently offset by the abrupt oil quenching. Any differences in hardenability due to different chromium contents are also compensated. The specimens built under nitrogen instead of argon inert gas atmosphere also fit in here.

Carbon, hardening depth curves and grain size distributions in the surface layer after gas carburizing/oil quenching with a CHD of 0.5 mm; with marking of the examined surface distances

Bild 6. Kohlenstoff-, Härtetiefenverläufe und Korngrößenverteilungen in der Randschicht nach dem Gasaufkohlen/Ölabschrecken mit einer CHD von 0,5 mm; mit Markierung der untersuchten Randabstände

The process control for adjusting the carbon content was carried out in a single stage. The relative equilibrium of the constant carbon level and the surface carbon content of the surface layer is established with a time delay. An important role is played by the significantly different surface roughness. Roughness exposes more surface area for carbon dissociation and uptake. There is a comparatively higher concentration difference from the surface to the interior of the material, so that more carbon can diffuse in. Thus, the higher surface carbon content also results in a profile with higher C contents. The influence of surface roughness on the carburizing process during gas carburizing is discussed in [28]. There, ground, wire-brushed and sandblasted surfaces are compared. The differences in carburizing results are less pronounced than in the present studies, but the tendency has also been observed. Another factor influencing the diffusion of carbon is the grain size. Carbon diffusion is facilitated by crystal lattice perturbations such as grain boundaries [29]. The occurring grain size indices in the boundary region show a broader but still tolerable distribution in the PBF-LB/M material. As already described in the previous section, this may be the effect of the comparatively lower aluminum content and thus too low number of aluminum nitrides in the PBF-LB/M material. This heterogeneous picture makes it difficult to interpret whether and to what extent the grain sizes of the PBF-LB/M material actually influence carbon diffusion.

The microstructure in the surface region of all specimens is martensitically transformed, see Figure 7a and c. Due to the resulting surface hardness and the subsequent depth gradients (with respect to carbon and hardness), the existence of small amounts of retained austenite in the microstructure is conceivable. This is a conjecture based on the information from DIN 17022-3 [17] and has not yet been substantiated by further etching methods or X-ray diffraction investigations. In the core area, a bainitic microstructure with martensitic portions results, see Figure 7b and d. This means in the basic assumption that for the selected parameters PBF-LB/M components can be charged into the current hardening store. If such PBF-LB/M components have thin-walled lightweight structures etc., care must be taken to cover these areas sufficiently before case hardening. The depth of surface oxidation in both materials is independent of the surface roughness and follows the surface contour.

Exemplary micrographs etched with Nital of the resulting microstructures after gas carburizing and oil quenching

Bild 7. Exemplarische Schliffbilder geätzt mit Nital der resultierenden Gefüge nach dem Gasaufkohlen und Ölabschrecken

Low-pressure carburizing with connected high-pressure gas quenching also leads to a good case-hardening result for the PBF-LB/M material, irrespective of the surface finish and the building direction, see Figure 8. A comparison with the results of the reference material shows a slightly lower carburization depth (0.4 mm instead of 0.45 mm) and a slightly higher case-hardening depth (0.38 mm instead of 0.33 mm). This difference within a batch corresponds to a normal spread. It should be emphasized that the array of curves of the PBF-LB/M material lie within a very narrow range for both the hardness and carbon profiles. Therefore, it is concluded that the case hardness results are particularly reproducible within a batch. The higher core hardness of the PBF-LB/M material could be due to the higher chromium content (see Table 1). In addition, the fine-grained microstructure may lead to grain boundary strengthening, which may also result in a higher material hardness [30].

Carbon, hardening depth curves and grain size distributions in the surface layer after low pressure carburizing/gas quenching with a CHD of 0.3 mm; with marking of the examined surface distances

Bild 8. Kohlenstoff-, Härtetiefenverläufe und Korngrößenverteilungen in der Randschicht nach dem Niederdruckaufkohlen/Gasabschrecken mit einer CHD von 0,3 mm; mit Markierung der untersuchten Randabstände

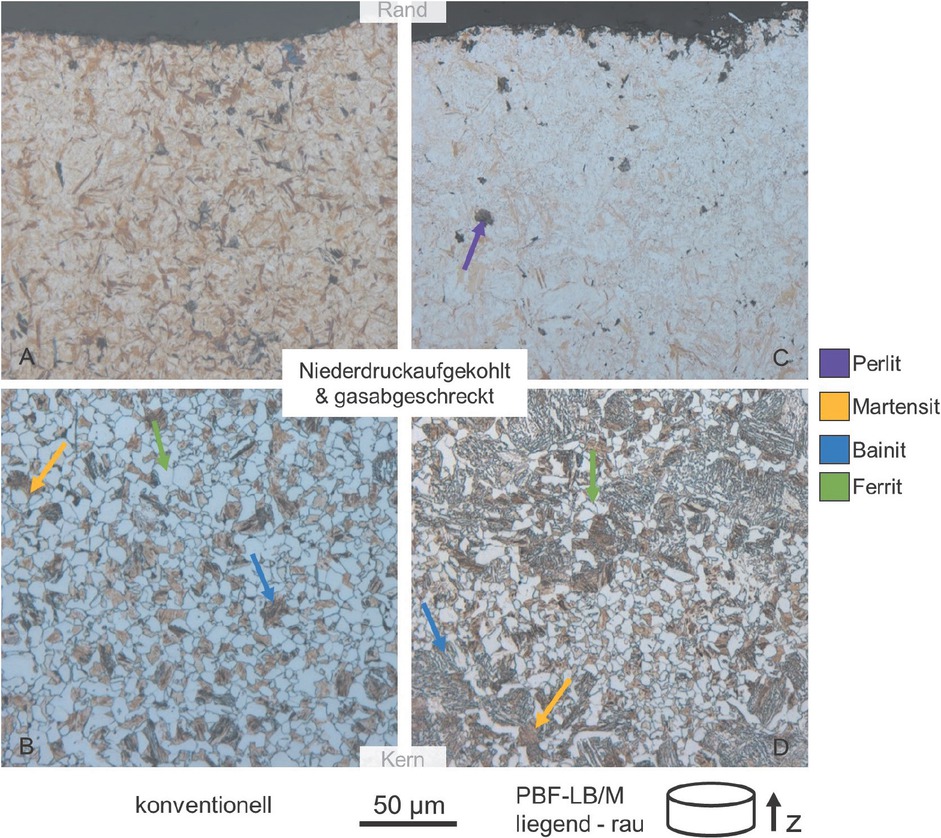

The microstructure in the surface region of all specimens after low pressure carburizing/gas quenching is martensitically transformed with individual pearlite islands, see Figure 9a and c. In the core region, ferritic, bainitic and martensitic portions result, with the latter two being more numerous and larger in the PBF-LB/M material in comparison (compare Figure 9b and d). This confirms the determined increased core hardness. As expected from low pressure carburization [9], no surface oxidation was observed in the micrographs. The occurring grain size indices in the surface region show a significantly broader and borderline tolerable distribution for the PBF-LB/M material. The margin towards more coarse grains is exhausted in the case of this batch; more coarse grains are not permissible. When heating for both gas carburizing and low pressure carburizing, rather low heating rates were used to achieve uniform through-heating of the batches. The fine grain stability of the conventional material is of significant advantage here. In contrast, the reason for the lower aluminum content in the PBF- LB/M material is thought to be the twofold melting and solidification with a relatively large particle surface (powder atomization and additive manufacturing).

Exemplary micrographs etched with Nital of the resulting microstructures after low pressure carburizing and gas quenching

Bild 9. Exemplarische Schliffbilder geätzt mit Nital der resultierenden Gefüge nach dem Niederdruckaufkohlen und Gasabschrecken

When comparing the results of the two case hardening processes, the heating processes play a role in addition to carburizing temperature and duration. Low pressure carburizing is carried out after multi-stage heating with isothermal intermediate steps in a single-chamber vacuum furnace. In the push-through system for gas carburizing, on the other hand, the components are first fed into a furnace section that is already at preheating temperature and then transferred to the furnace section where the carburizing temperature prevails. The heating rates therefore vary greatly in some cases and can hardly be compared with a linear heating process as used in the dilatometric studies on the TTA diagrams. That higher heating rates provide less opportunity for grain growth is well known [18]. Which other influencing factors and dynamics specifically induce the irregular grain growth in the aforementioned real complex heating processes remains to be further investigated.

4 Summary and outlook

The case hardening steel 20MnCr5 could be successfully processed in the PBF-LB/M process. The selected parameters correspond to realistic buildup rates and are thus ideally suited for use in the industrial manufacturing environment. The resulting transformation kinetics when heating the material agree well with those of the conventional reference material. Differences in the resulting average grain sizes are due to the chemical composition and microstructural initial state, as a result of the different process chains. Case hardening of the PBF-LB/M material with standard parameters was successful in terms of microstructure, hardness as well as carbon depth profiles, regardless of the building direction. The choice of nitrogen as an alternative inert gas atmosphere in additive manufacturing is well conceivable from a microstructural point of view, based on the present results. In addition, the issue of irregular grain growth was identified as relevant. The consideration of averaged grain sizes in the case-hardened state was insufficient and was extended to grain size distributions. The results show that new challenges arise here. The process chain of PBF-LB/M combined with gas carburizing/oil quenching worked very well from a microstructural point of view. Nevertheless, a narrower grain size distribution towards higher grain size indices is desirable. The very good reproducibility of hardness and carbon depth curves within a batch during low pressure carburizing/gas quenching should be emphasized for the PBF-LB/M material. The formation of pearlitic areas in the martensitic surface layer should be avoided in the future. Again, the specific adjustment of finer grain sizes in the PBF-LB/M material results as a challenge. Both the PBF-LB/M process itself, the further thermal steps before/after case hardening and the heating processes during case hardening provide suitable starting points for this. It is conceivable that for PBF-LB/M steel components, single hardening after carburizing or normalizing in advance of case hardening would be advantageous. Both strategies exploit the dual phase or microstructural transformation (e.g. α → γ → x or pearlite → austenite → x) after heating just above A3 or A1, respectively, with microstructure “x” as a function of normalizing or single hardening [26]. In addition, the choice of a fine-grain-stable alloy with a higher aluminum content is also advantageous, although further work is required to clarify the changes to which the desired aluminum nitrides are subject both during powder production (atomization from the melt) and during additive manufacturing.

1 Einleitung

Additive Fertigungsverfahren bieten eine beispiellose Designfreiheit, die in der heutigen Zeit mehr und mehr an Bedeutung gewinnt. Unabhängig von Werkzeugen oder Formen können komplexe Bauteildesigns für den Leichtbau [1] oder die Funktionsintegration [2] umgesetzt werden. Die Mikrostruktur und Eigenschaften metallischer Bauteile unterscheiden sich jedoch deutlich zwischen konventionellen Fertigungsketten und additiver Fertigung (siehe z. B. [3]). Bei Betrachtung des pulverbettbasierten Laserstrahlschmelzens (PBF-LB/M) zeigt sich ein sehr feinkörniges und im Hinblick auf hohe Abkühlraten charakteristisches Ungleichgewichtsgefüge [4]. Die Hauptparameter Laserstrahlleistung, Scangeschwindigkeit, Spurabstand und Schichtdicke bestimmen den Energieeintrag (J/mm3) in das pulverförmige Ausgangsmaterial und sind ausschlaggebend für die Gefügeausbildung [5] und auftretende Eigenspannungen [6] im aufgeschmolzenen und erstarrten Werkstoff. Sie beeinflussen dadurch die mechanischen Bauteileigenschaften maßgeblich. Parameterkombinationen zum Erzeugen eines dichten Bauteils (mindestens 99,5 % relative Dichte) können je nach Werkstoff variieren. Es ist möglich, denselben Werkstoff in einem Spektrum von einem geringen bis zu einem hohen Energieeintrag zu verarbeiten [7]. Gefüge, Bauteileigenschaften, Oberflächengüte, aber auch die Fertigungszeit sind davon maßgeblich abhängig (siehe beispielsweise [8]). Im industriellen Fertigungsumfeld wird ein effizienter Parametersatz mit hoher Aufbaurate bei guter Bauteilqualität bevorzugt. Umso entscheidender wird die anschließende spezifische Wärmebehandlung zum Einstellen einsatzgerechter, reproduzierbarer Werkstoffeigenschaften. Das Einsatzhärten von Stählen beispielsweise ist ein weit verbreitetes Verfahren zur Einstellung hochfester Werkstoffzustände in den Randschichten von hochbeanspruchten Bauteilen. Es gehört zu den thermochemischen Verfahren, wobei niedrig kohlenstoffhaltige Stähle in der Randschicht aufgekohlt und anschließend gehärtet werden. So entstehen eine hochfeste, verschleißbeständige Bauteilrandschicht in Kombination mit einem duktilen Bauteilkern [9]. Das Ergebnis einer Wärmebehandlung am Bauteil wird dabei wesentlich durch die Eigenschaften des Ausgangszustandes beeinflusst. In diesem Zusammenhang kann die Entwicklung spezifischer Wärmebehandlungsparameter für additiv gefertigte Bauteile durchaus notwendig sein. Das Einsatzhärten additiv gefertigter Stahlbauteile kombiniert die Vorteile beider Verfahren: die hohe Designfreiheit und Flexibilität der additiven Fertigung mit den guten Eigenschaften einsatzgehärteter Stähle. Eine entsprechend denkbare Prozesskette ist in Bild 1 im direkten Vergleich zu einer konventionellen Prozesskette dargestellt.

Schmitt et al. stellen in ihrer vorangegangenen Veröffentlichung [7] übersichtlich dar, dass die Verarbeitung von Einsatzstählen im PBF-LB/M-Prozess bisher nur wenig verbreitet ist. Daher werden hier umfassende Daten für mittels PBF-LB/M hergestellte Proben aus dem Einsatzstahl 20MnCr5 (Werkstoffnummer 1.7147) entlang der gesamten Prozesskette ermittelt und dargestellt. Der Einsatzstahl 20MnCr5 findet eine breite Anwendung in der Industrie und hat sich entgegen der ungenügenden Schweißbarkeit mit einem Kohlenstoffäquivalent > 0,4 % nach DIN EN 1011-2 [10] bereits als gut prozessierbar im PBF-LB/M erwiesen [7]. Das Einsatzhärten wurde zunächst mit Standardparametern durchgeführt. Um die Qualität der Einsatzhärteergebnisse beurteilen zu können, erfolgt ein Vergleich mit dem gleichen Werkstoff aus der konventionellen Fertigungskette.

2 Werkstoffe und Methoden

Die vergleichenden Untersuchungen zum Einsatzstahl 20MnCr5 (Werkstoffnummer 1.7147) wurden an Zylinderproben mit Durchmesser 30 mm × Höhe 15 mm durchgeführt. Die Legierungsgehalte im Ausgangszustand wurden mittels Röntgenfluoreszenzanalyse und Infrarot-Kohlenstoff-Schwefel-Analysator (Pulverform) bzw. mittels optischer Emissionsspektroskopie (Vollmaterial) analysiert, siehe Tabelle 1. Verwendet wurde für letzteres das Gerät SPECTROMAXx (Spectro Analytical Instruments). Die Legierungsgehalte der weiteren Sondercarbidbildner Niob, Titan und Vanadium liegen im Bereich 1 bis 3 × 10-3 Ma.-%, bei Wolfram unterhalb der gerätetechnischen Nachweisgrenze von 0,005 Ma.-% und sind damit vernachlässigbar gering.

Die Analyseergebnisse der chemischen Zusammensetzung von Pulver und wie-gebautem Vollmaterial sind kritisch zu diskutieren. Die Verdampfung von Elementgehalten während des Bauprozesses ist ein bekanntes Phänomen [1, 11–13]. Dass die Si- und Cr-Gehalte durch den Bauprozess erhöht werden, ist eher auszuschließen. Unterschiede bei der Gerätekalibrierung auf die verschiedenen Elemente stellen hier einen Einflussfaktor dar, ebenso dass der Nachweis der Legierungsgehalte mit verschiedenen Messmethoden an verschiedenen Standorten erfolgte. Weiterhin kann die Abdampfung von C und Mn für die prozentuale Steigerung der anderen Legierungselemente (bezogen auf 100 %) sorgen.

Die Partikelanalyse zeigte eine monomodale Partikelgrößenverteilung in industrietypischer Größenordnung (Bild 2a) mit einem D10-Wert von 22,4 μm, einem D50-Wert von 33,9 μm und einem D90-Wert von 50,6 μm. Diese Partikelgrößenverteilung wurde mit einem Mastersizer 3000 (Malvern Instruments) mittels Laserlichtstreuung bestimmt. Die Kornmorphologie kann als regelmäßig und weitgehend sphärisch beschrieben werden (Bild 2b, REM-Aufnahme mittels Hitachi Tischmikroskop TM3030Plus, Sekundärelektronen-Detektor, 20 kV Beschleunigungsspannung), was im Gesamtbild der Pulvereigenschaften zu einer guten Fließfähigkeit und Verarbeitbarkeit führte.

Die Entwicklung geeigneter Fertigungsparameter und anschließende Probenherstellung im PBF-LB/M-Prozess erfolgte auf einer kommerziell erhältlichen Anlage vom Typ EOS M290 mit einem Fokusdurchmesser von 73 μm und einer Carbonbürste als Beschichtungssystem. Details zur Parameterentwicklung können [7] entnommen werden. Verwendet wurde eine Bauplatte aus Stahl C45, beheizt auf 80 °C, auf der mit einer Schichtdicke von 50 μm gebaut wurde. Alle Proben wurden unter Schutzgasatmosphäre (Argon, Restsauerstoffgehalt < 0,1 %) gefertigt, wobei eine zusätzliche Stichprobe auch unter Stickstoffatmosphäre gebaut wurde. Als geeignete Prozessparameter ergaben sich eine Laserleistung von 290 W kombiniert mit einer Scangeschwindigkeit von 900 mm/s (resultierende Energiedichte von 64,44 J/mm3) bei einem Hatchabstand von 0,1 mm. Da nicht alle Proben innerhalb eines Bauauftrags erstellt werden konnten, wurde das (Neu-)Pulver wiederholt gesiebt und für den zweiten Bauauftrag weiterverwendet. Statt Stützstrukturen wurde für den Probenaufbau Vollmaterial generiert, um den Nacharbeitsaufwand zu verringern. Es wurde ausschließlich mit den Volumenparametern und somit ohne Konturparameter gearbeitet. Dabei kam die Streifenbelichtung (bidirektional) mit einer Streifenbreite von 12 mm zum Einsatz, wobei die Scanrotation zwischen den einzelnen Schichten bei 67° lag, wie der Anlagenhersteller es empfiehlt. Abschließend wurde die gesamte Baucharge im Schutzgasofen bei 600 °C für 5 h spannungsarm geglüht, bevor die Proben thermisch neutral abgetrennt wurden. Die vorliegenden Untersuchungen bezogen sich auf zwei Baurichtungen, wie sie in Bild 3a dargestellt sind. Außerdem entstehen infolge des PBF-LB/M sichtbar raue Oberflächen (Bild 3c). Um den Rauheitseinfluss beurteilen zu können, wurden sowohl PBF-LB/M-Proben im wie-gebauten Oberflächenzustand („rau“) belassen als auch äquivalent zu den konventionellen Vergleichsproben spanend nachbearbeitete Oberflächen („glatt“, Bild 3b) erzeugt. Hierfür erfolgte der Materialabtrag von wenigen 100 μm an den Stirnseiten der Zylinder.

Zur Quantifizierung der Unterschiede im rauen bzw. glatten Oberflächenzustand wurden mittels Tastschnittverfahren [14] über das Rauheitsprofil der arithmetische Mittenrauwert Ra und die gemittelte Rautiefe Rz [15] bestimmt und in Bild 3 dargestellt. Das Gefüge im Zustand vor dem Einsatzhärten ist in Bild 4 abgebildet. Der konventionelle Vergleichswerkstoff wurde nach dem Warmwalzen zu Rundstäben normalgeglüht, sodass eine ferritisch-perlitische Mikrostruktur vorlag. Der PBF-LB/M-Werkstoff zeigt nach dem Spannungsarmglühen ein überwiegend bainitisches und besonders feinkörniges Gefüge. Streng genommen handelt es sich bei diesem Glühen nicht um ein reines Spannungsarmglühen, da hierbei parallel eine Veränderung der wie-gebauten

Mikrostruktur auftritt. Ein Merkmal dieser Veränderung kann die Werkstoffhärte darstellen. Im wie-gebauten Zustand lag diese bei 393 HV1, während sie nach dem Spannungsarmglühen um 30 % verringert wurde und nun bei 275 HV1 lag.

Das Einsatzhärten erfolgte über zwei verschiedene Prozessrouten in den Industrieanlagen der Hanomag Lohnhärterei: sowohl als Gasaufkohlen unter atmosphärischem Druck kombiniert mit einer Abschreckung im Ölbad als auch durch das Niederdruckaufkohlen mit angeschlossener Gasabschreckung [16]. Die anzustrebende Einsatzhärtetiefe (CHD) richtet sich nach Bauteilgröße und -anwendung und wurde in der vorliegenden Arbeit mit 0,5 mm (Gasaufkohlen) bzw. 0,3 mm (Niederdruckaufkohlen) gewählt. Außerdem wurde ein Randkohlenstoffgehalt im Bereich 0,7–0,8 Ma.-% angestrebt, um eine restaustenitarme Randschicht zu generieren [17]. Die Parameter der thermochemischen Behandlungen sind nachfolgend in Tabelle 2 dargestellt. Zur Chargierung wurden Drahtgewebekörbe verwendet. Um den wirtschaftlichsten Prozess nachzubilden, wurde nach der Aufkohlung auf Härtetemperatur abgesenkt und direktgehärtet.

Für die Charakterisierung des Umwandlungsverhaltens des 20MnCr5 beim Erwärmen wurde ein Dilatometer Bähr 805A (TA Instruments) mit einer üblichen, zylindrischen Probengeometrie (Durchmesser 4 mm, Länge 10 mm) verwendet. Diese wurden für den PBF-LB/M-Werkstoff mittig aus Stangen (Durchmesser 8 mm) entnommen, die liegend aufgebaut wurden. Zur Erstellung von Zeit-Temperatur-Austenitisierungs-Diagrammen (ZTA) wurden unter Schutzgasatmosphäre mittels Erwärmraten 10, 1 und 0,1 K/s maximale Temperaturen zwischen 850 bis 1.150 °C angesteuert. Infolge der Festphasenumwandlung beim Austenitisieren konnten so die Umwandlungstemperaturen Ac1 und Ac3 in Anlehnung an [18] bestimmt werden. Anschließend erfolgte eine kritische Abschreckung (100 K/s), die zu einer martensitischen bis bainitischen Umwandlung der Gefüge führte. So konnte im nächsten Schritt durch die metallographische Präparation die ehemalige Austenitkorngröße sichtbar gemacht und ausgewertet werden. Nach der Einbettung in kaltaushärtendem Epoxidharz und nach mehreren Schleifschritten mit feiner werdender Körnung wurden die Probenoberflächen poliert und geätzt. Einerseits wurden die ehemaligen Austenitkorngrenzen mit der Tauchätzung nach Bechet-Beaujard bei 70 °C für 60 s sichtbar gemacht, wobei die Ätzlösung aus 75 ml Pikrinsäure (gesättigte, wässrige Lösung) und 3 Tropfen Salzsäure (HCl, konzentriert) bestand [19]. Das anschließende Überpolieren der geätzten Oberflächen verbesserte das lichtmikroskopische Bild. Andererseits wurden mittels Nital-Ätzung (0,3 %ige alkoholische Salpetersäure HNO3) für 5 bis 10 s auf Raumtemperatur [20] die Gefügebestandteile in Kern und Rand der einsatzgehärteten Proben sichtbar gemacht. Alle Schliffbilder wurden mit einem Auflichtmikroskop Typ DMI5000 M (Leica) aufgenommen. Die Auswertung der Korngrößen wurde über die Bildauswertesoftware IMS (Imagic Bildverarbeitung AG) vorgenommen. Die Zuordnung der mittleren Korngrößen erfolgte für die ZTA-Diagramme anhand der ASTM E112-10 [21]. Die Korngrößenverteilungen der einsatzgehärteten Randschichten wurden weiterhin basierend auf DIN EN ISO 643 [19] ausgewertet. Grund dafür ist die jeweilige bessere Vergleichbarkeit mit Literaturdaten. Darüber hinaus wird nach DIN EN ISO 683-3 [22] nach dem Einsatzhärten eine Feinkornstruktur mit Korngrößen-Kennzahl G = 5 oder feiner gefordert, sodass G ≤ 4 als kritisch zu betrachten ist. Dies gilt, sobald mehr als nur geringe Anforderungen an den Werkstoff und die Wärmebehandlung gestellt werden. In der Praxis ist es dennoch üblich, dass Korngrößen-Kennzahlen zwischen 3 und 4 toleriert werden, so lange deren Flächenanteil in Summe 10 % nicht übersteigt (siehe z. B. [23]). Um darauf aufmerksam zu machen, ist in den nachfolgenden Darstellungen der Korngrößenverteilungen dieser Bereich markiert.

Die Härteprüfungen wurden nach Vickers [24] mit einem Kleinlasthärteprüfer Modell HMV-2 (Shimadzu), unter Einstellung einer Prüfkraft von 9,81 N (entspricht HV1) durchgeführt. Die Härtetiefenverläufe wurden nach DIN EN ISO 2639 [25] ermittelt und hinsichtlich der Einsatzhärtetiefe bei einem Härtewert 550 HV ausgewertet. Je einsatzgehärtete Probe wurden zwei bis drei Härteprofile bestimmt, welche anschließend rechnerisch auf eine Mittelwertkurve übertragen wurden.

Die Untersuchung der resultierenden Kohlenstofftiefenverläufe im einsatzgehärteten Randbereich erfolgte über optische emissions-spektroskopische (OES) Messungen in definierten Randabständen zur Probenoberfläche ebenfalls mit dem Gerät SPECTROMAXx (Spectro Analytical Instruments). Die Probenoberflächen wurden hierfür schrittweise mit einer Flachschleifmaschine HFS 3063 VC (Knuth Werkzeugmaschinen) mit einem rotierenden Korund-Schleifstein trocken abgeschliffen. Unter Verwendung einer Lochblende mit 10 mm Durchmesser wurden je Abtragstiefe fünf bis sechs OES-Messungen durchgeführt und gemittelt.

3 Ergebnisse und Diskussion

Im ersten Schritt konnte festgestellt werden, dass der Einsatzstahl 20MnCr5 aufgrund des geringen Kohlenstoffgehalts [26] gut im PBF-LB/M-Prozess zu verarbeiten ist. Eine gute Kombination aus Energieeintrag, Aufbaurate und relativer Materialdichte der aufgebauten Teile von 99,55 % konnte während der Parameterentwicklung umgesetzt werden (Bild 2c). Infolge einer hohen Prozessstabilität eignen sich die gewählten Parameter hervorragend für die Übertragung in das industrielle Fertigungsumfeld.

Die Ergebnisse der In-situ-Untersuchungen zur Umwandlungskinetik beim Erwärmen sind nachfolgend in Bild 5 in Form von ZTA-Diagrammen dargestellt. Beim Vergleich des konventionellen Werkstoffs mit Literaturdaten [18] zeigt sich ein übereinstimmendes Bild. Geringfügige Abweichungen der Umwandlungstemperaturen lassen sich durch Unterschiede in der chemischen Zusammensetzung und den Gefügeausgangszustand erklären. Bezüglich der Korngrößen ergeben sich in der Literatur zum Teil höhere Werte, als es in den erhobenen Daten der Fall ist. Die Feinkornstabilität des konventionellen Werkstoffs ist gut ausgeprägt.

Im Vergleich damit zeigt das ZTA-Diagramm des PBF-LB/M-Werkstoffs sehr ähnliche Umwandlungstemperaturen. Die ermittelten mittleren Austenit-Korngrößen sind weitaus geringer, jedoch tritt bei geringer Erwärmgeschwindigkeit unregelmäßiges Kornwachstum auf, wie es die beiden Schliffbilder in Bild 5 verdeutlichen. Wichtig ist hierbei der Hinweis auf den Aluminiumgehalt, der eine Größenordnung geringer ist (0,002 Ma.-%) als beim konventionellen Werkstoff (0,023 Ma.-%), siehe Tabelle 1. Der Aluminiumgehalt (und dessen Verteilung) ist ausschlaggebend für die Bildung von Aluminiumnitriden, welche bei feinkornstabilen Stählen dem Kornwachstum entgegenwirken [27]. Insofern liegt die Vermutung nahe, dass nicht genügend Aluminiumnitride im PFB-LB/M-Werkstoff vorhanden sind, um das Kornwachstum bei langsamen Erwärmraten einzuschränken. Zu erwähnen ist außerdem die umgekehrte Tendenz einer erhöhten Ac3-Temperatur bei geringer werdender Erwärmrate. Abschließend konnte die Begründung für dieses Phänomen nicht geklärt werden.

Das Gasaufkohlen mit angeschlossener Ölabschreckung führt beim PBF-LB/M-Werkstoff unabhängig von der Oberflächenbeschaffenheit und der Baurichtung zu einem guten Einsatzhärteergebnis, siehe Bild 6. Die Kohlenstofftiefenverläufe streuen etwas um eine mittlere Aufkohlungstiefe von 0,45 mm. Die Härtetiefenverläufe liegen im Vergleich dazu sehr eng beieinander. Die erreichte Einsatzhärtetiefe liegt bei 0,5 mm. Die Schwankungen des Kohlenstoffgehalts sowohl im Randbereich als auch im Werkstoffinneren werden durch die schroffe Ölabschreckung scheinbar aufgewogen. Auch etwaige Unterschiede bzgl. der Einhärtbarkeit aufgrund unterschiedlicher Chromgehalte werden ausgeglichen. Auch die unter Stickstoff- statt Argon-Schutzgasatmosphäre gebauten Proben ordnen sich hier ein.

Die Prozessführung zum Einstellen des Kohlenstoffgehaltes erfolgte einstufig. Das relative Gleichgewicht des konstanten Kohlenstoff-Pegels und des Randkohlenstoffgehalts stellt sich zeitverzögert ein. Eine wichtige Rolle spielen dabei die deutlich unterschiedlichen Oberflächenrauheiten. Durch Rauheit wird mehr Oberfläche für die Dissoziation und Aufnahme von Kohlenstoff exponiert. Es entsteht ein vergleichsweise höherer Konzentrationsunterschied vom Rand ins Werkstoffinnere, sodass mehr Kohlenstoff eindiffundieren kann. So ergibt sich zum höheren Randkohlenstoffgehalt auch ein Profil mit höheren C-Gehalten. Der Einflussfaktor der Oberflächenrauheit auf den Aufkohlungsvorgang beim Gasaufkohlen wird in [28] diskutiert. Dort werden geschliffene, drahtgebürstete und sandgestrahlte Oberflächen miteinander verglichen. Die Unterschiede der Aufkohlungsergebnisse sind weniger stark ausgeprägt als in den vorliegenden Untersuchungen, die Tendenz ist jedoch ebenfalls beobachtet worden. Einen weiteren Einflussfaktor für die Diffusion von Kohlenstoff stellt die Korngröße dar. Kohlenstoffdiffusion wird durch Kristallgitterstörungen wie Korngrenzen vereinfacht [29]. Die auftretenden Korngrößen-Kennzahlen im Randbereich weisen beim PBF-LB/M-Werkstoff eine breiter gestreute aber noch tolerierbare Verteilung auf. Wie im vorangegangenen Abschnitt bereits beschrieben, können das die Auswirkungen des im Vergleich geringeren Aluminiumgehalts und der somit zu geringen Anzahl an Aluminiumnitriden im PBF-LB/M-Werkstoff sein. Dieses heterogene Bild erschwert die Interpretation, ob und wie stark die Korngrößen des PBF-LB/M-Werkstoffs tatsächlich die Kohlenstoffdiffusion beeinflussen.

Das Gefüge im Randbereich aller Proben ist martensitisch umgewandelt, siehe Bild 7a und c. Aufgrund der resultierenden Randhärte und den nachfolgenden Tiefenverläufen (bzgl. Kohlenstoff und Härte) ist die Existenz von geringen Anteilen Restaustenits im Gefüge denkbar. Dies ist eine Vermutung basierend auf den Informationen aus DIN 17022-3 [17] und wurde bisher nicht mit weiteren Ätzmethoden oder röntgendiffraktometrischen Untersuchungen belegt. Im Kernbereich ergibt sich ein bainitisches Gefüge mit martensitischen Anteilen, siehe Bild 7b und d. Das bedeutet in der Grundannahme, dass für die gewählten Parameter PBF-LB/M-Bauteile in den laufenden Härtereibetrieb einchargiert werden können. Besitzen solche PBF-LB/M-Bauteile dünnwandige Leichtbaustrukturen etc., muss auf das hinreichende Abdecken dieser Bereiche vor dem Einsatzhärten geachtet werden. Die Tiefe der Randoxidation bei beiden Werkstoffen ist unabhängig von der Oberflächenrauheit und folgt der Randkontur.

Auch das Niederdruckaufkohlen mit angeschlossener Hochdruckgasabschreckung führt beim PBF-LB/M-Werkstoff unabhängig von der Oberflächenbeschaffenheit und der Baurichtung zu einem guten Einsatzhärteergebnis, siehe Bild 8. Beim Vergleich mit den Ergebnissen des Referenzwerkstoffs zeigt sich eine etwas geringere Aufkohlungstiefe (0,4 mm statt 0,45 mm) und eine etwas höhere Einsatzhärtetiefe (0,38 mm statt 0,33 mm). Diese Differenz innerhalb einer Charge entspricht einer normalen Streubreite. Es ist hervorzuheben, dass die Kurvenscharen des PBF-LB/M-Werkstoffs sowohl bei den Härte- als auch Kohlenstoffprofilen in einem sehr eng begrenzten Bereich liegen. Daher wird auf eine besonders hohe Reproduzierbarkeit der Einsatzhärteergebnisse innerhalb einer Charge geschlossen. Die höhere Kernhärte des PBF-LB/M-Werkstoffs könnte dem höheren Chromgehalt geschuldet sein (siehe Tabelle 1). Darüber hinaus kann das feinkörnige Gefüge zu einer Korngrenzenverfestigung führen, was auch eine höhere Werkstoffhärte zur Folge haben kann [30].

Das Gefüge im Randbereich aller Proben nach dem Niederdruckaufkohlen/Gasabschrecken ist martensitisch umgewandelt mit einzelnen Perlitinseln, siehe Bild 9a und c. Im Kernbereich ergeben sich ferritische, bainitische und martensitische Anteile, wobei die letzteren beiden beim PBF-LB/M-Werkstoff im Vergleich zahlreicher und größer ausfallen (vergleiche Bild 9b und d). Dies bestätigt die ermittelte, erhöhte Kernhärte. Wie bei der Niederdruckaufkohlung zu erwarten war [9], konnte keine Randoxidation in den Schliffbildern beobachtet werden. Die auftretenden Korngrößen-Kennzahlen im Randbereich weisen beim PBF-LB/M-Werkstoff eine deutlich breiter gestreute und grenzwertig tolerierbare Verteilung auf. Der Spielraum hin zu mehr gröberen Körnern ist im Falle dieser Charge ausgeschöpft, mehr gröbere Körner sind nicht zulässig. Beim Erwärmen sowohl zum Gasaufkohlen als auch zum Niederdruckaufkohlen wurden eher geringe Erwärmraten genutzt, um ein gleichmäßiges Durchwärmen der Chargen zu erreichen. Die Feinkornstabilität des konventionellen Werkstoffs ist hier von bedeutendem Vorteil. Als Ursache für den geringeren Aluminiumgehalt im PBF-LB/M-Werkstoff dagegen wird das zweimalige Aufschmelzen und Erstarren bei relativ großer Partikeloberfläche (Pulverzerstäubung und additive Fertigung) vermutet.

Beim Ergebnisvergleich beider Einsatzhärteverfahren spielen neben Aufkohlungstemperatur und -dauer auch die Erwärmprozesse eine Rolle. Das Niederdruckaufkohlen erfolgt nach einem mehrstufigen Erwärmen mit isothermen Zwischenschritten in einem Einkammer-Vakuumofen. In der Durchstoßanlage für die Gasaufkohlung dagegen werden die Bauteile zuerst in einen Ofenabschnitt, der sich bereits auf Vorwärmtemperatur befindet, eingeleitet und dann in den Ofenabschnitt übergeben, in dem die Aufkohlungstemperatur herrscht. Die Erwärmgeschwindigkeiten variieren daher teilweise stark und sind in kaum einer Weise mit einem linearen Erwärmvorgang, wie er in den dilatometrischen Untersuchungen zu den ZTA-Diagrammen angewandt wurde, zu vergleichen. Dass höhere Erwärmraten weniger Möglichkeiten für Kornwachstum bieten, ist bekannt [18]. Welche weiteren Einflussfaktoren und Dynamik das unregelmäßige Kornwachstum in den zuvor genannten realen komplexen Erwärmprozessen konkret induzieren, bleibt weitergehend zu untersuchen.

4 Zusammenfassung und Ausblick

Der Einsatzstahl 20MnCr5 konnte im PBF-LB/M-Prozess erfolgreich verarbeitet werden. Die gewählten Parameter entsprechen realistischen Aufbauraten und eignen sich somit hervorragend für die Anwendung im industriellen Fertigungsumfeld. Die sich daraus ergebende Umwandlungskinetik beim Erwärmen des Werkstoffs stimmt gut mit der des konventionellen Vergleichswerkstoffs überein. Unterschiede in den resultierenden mittleren Korngrößen sind auf die chemische Zusammensetzung und den Gefügeausgangszustand, infolge der verschiedenen Prozessketten, zurückzuführen. Das Einsatzhärten des PBF-LB/M-Werkstoffs mit Standardparametern war bezüglich Gefüge, Härte- sowie Kohlenstofftiefenverläufe unabhängig von der Baurichtung erfolgreich. Die Wahl von Stickstoff als alternative Schutzgasatmosphäre bei der additiven Fertigung ist aus mikrostruktureller Sicht, basierend auf den vorliegenden Ergebnissen, gut denkbar. Darüber hinaus wurde das Thema des unregelmäßigen Kornwachstums als relevant identifiziert. Die Betrachtung gemittelter Korngrößen im einsatzgehärteten Zustand war ungenügend und wurde auf Korngrößenverteilungen erweitert. Die Ergebnisse zeigen, dass hier neue Herausforderungen entstehen. Die Prozesskette von PBF-LB/M kombiniert mit Gasaufkohlen/Ölabschrecken hat aus mikrostruktureller Sicht sehr gut funktioniert. Dennoch ist eine engere Korngrößenverteilung hin zu höheren Korngrößen-Kennzahlen wünschenswert. Die sehr gute Reproduzierbarkeit von Härte- und Kohlenstofftiefenverläufen innerhalb einer Charge beim Niederdruckaufkohlen/Gasabschrecken ist für den PBF-LB/M-Werkstoff hervorzuheben. Die Bildung von perlitischen Bereichen in der martensitischen Randschicht sollte zukünftig vermieden werden. Auch hier ergibt sich die gezielte Einstellung von feineren Korngrößen im PBF-LB/M-Werkstoff als Herausforderung. Sowohl der PBF-LB/M-Prozess selbst, die weiteren thermischen Schritte vor/nach dem Einsatzhärten als auch die Erwärmprozesse während des Einsatzhärtens bilden dafür passende Ansatzpunkte. Denkbar ist, dass für PBF-LB/M-Stahlbauteile das Einfachhärten nach der Aufkohlung oder ein Normalglühen im Vorhinein des Einsatzhärtens von Vorteil wäre. Beide Strategien nutzen die zweifache Phasen- bzw. Gefügeumwandlung (bspw. α → γ → x oder Perlit → Austenit → x) nach Erwärmung kurz über A3 bzw. A1 aus, wobei das Gefüge „x“ in Abhängigkeit vom Normalglühen oder Einfachhärten entsteht [26]. Darüber hinaus ist die Wahl einer feinkornstabilen Legierung mit einem höheren Aluminiumgehalt ebenfalls von Vorteil, wobei in weiterführenden Arbeiten zu klären ist, welchen Veränderungen die gewünschten Aluminiumnitride sowohl bei der Pulverherstellung (Verdüsung aus der Schmelze) als auch bei der additiven Fertigung unterliegen.

* Presented by Ms. M.Sc. Sina Mallow at the Heat Treatment Congress 2021 in Cologne. Ms. Mallow was awarded the Paul-Riebensahm-Award of the AWT for her presentation.

Acknowledgement

The IGF project No.: 20.568 BG / DVS No.: 13.3199 of the Research Association Welding and Allied Processes of the German Welding Society (DVS), Aachener Str. 172, 40223 Düsseldorf, was funded via the German Federation of Industrial Research Associations (AiF) within the framework of the Industrial Collective Research (IGF) support programme by the Federal Ministry for Economic Affairs and Climate Action on the basis of a decision by the German Bundestag.

Danksagung

Das IGF-Vorhaben Nr.: 20.568 BG / DVS-Nr.: 13.3199 der Forschungsvereinigung Schweißen und verwandte Verfahren e.V. des DVS, Aachener Str. 172, 40223 Düsseldorf, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

References

1 Kamps, T.: Leichtbau von Stirnzahnrädern aus Einsatzstahl mittels Laserstrahl-schmelzen. Dissertation, Technische Universität München, 2018Suche in Google Scholar

2 Gerth, N.; Fischer, A.; Hamann, I.; Sauer, H.; Müller, B.; Rädel, T.; Gebauer, M.; Töppel, T.: Prozessoptimierung im Druckgießverfahren. Laserstrahlgeschmolzener Werkzeugeinsatz im Praxistest. Giesserei (2013) 4, pp. 34–41Suche in Google Scholar

3 Rowolt, C.; Gebauer, M.; Seidel, C.; Müller, B.; Milkereit, B.; Keßler, O.: Einfluss der Wärmebehandlung auf die Werkstoffeigenschaften laserstrahlgeschmolzener Bauteile aus AlSi10Mg und X5CrNiCuNb16-4. Schweißen und Schneiden 70 (2018) 9, pp. 634–641Suche in Google Scholar

4 Rowolt, C.; Milkereit, B.; Gebauer, M.; Seidel, C.; Müller, B.; Kessler, O.: In-Situ Phase Transition Analysis of Conventional and Laser Beam Melted AlSi10Mg and X5CrNiCuNb16-4 Alloys. HTM J. Heat Treatm. Mat. 73 (2018) 6, pp. 317–334, DOI:10.3139/105.11036610.3139/105.110366Suche in Google Scholar

5 Schmitt, M.; Schlick, G.; Seidel, C.; Reinhart, G.: Examination of the processability of 16MnCr5 by means of laser powder bed fusion. Proc. 10th CIRP Conference on Photonic Technologies – LANE, 03.–06.09.18, Fürth, Germany, M. Schmidt; F. Vollertsen; G. Dearden (eds.), Elsevier, Procedia CIRP, 74, 2018, pp. 76–81, DOI:10.1016/j.procir.2018.08.041, open access10.1016/j.procir.2018.08.041Suche in Google Scholar

6 Kluge, M.; Kotthoff, G.; Cavallini, C.; Höges, S.: Design and production of innovative transmission components with additive manufacturing. Proc. 16th International CTI Symposium Automotive Transmissions, GKN Sinter Metals Engineering GmbH (ed.), HEV and EV Drives, 2017, Berlin, GermanySuche in Google Scholar

7 Schmitt, M.; Mallow, S.; Reich, M.; Gebauer, M.; Müller, B.; Schlick, G.; Schilp, J.: Parameter Optimization for Laser Powder Bed Fusion of the Cases-Hardening Steel 20MnCr5. Proc. Euro PM2021 Congress, 18.–22.10.21, virtual, European Powder Metallurgy Association (ed.), 2021 – ISBN: 978-1-899072-54-5Suche in Google Scholar

8 Wawoczny, D.; Schneider, M.: Statische Festigkeit eines additiv gefertigten 20MnCr5 nach dem Einsatzhärten. Prozesswärme (2020) 7, pp. 26–32Suche in Google Scholar

9 Berns, H.; Theisen, W.: Eisenwerkstoffe – Stahl und Gusseisen. 4. bearb. Aufl., Springer, Berlin, 2008, DOI:10.1007/978-3-540-79957-310.1007/978-3-540-79957-3Suche in Google Scholar

10 DIN EN 1011-2 : 2001-05: Schweißen – Empfehlungen zum Schweißen metallischer Werkstoffe – Teil 2: Lichtbogenschweißen von ferritischen Stählen. Beuth, Berlin, 2001, DOI:10.31030/911711610.31030/9117116Suche in Google Scholar

11 Beer, O.; Merklein, C.; Gerhard, D.; Hentschel, O.; Rasch, M.; Schmidt, M.: Processing of the Heat Resistant Bearing Steel M50NiL by Selective Laser Melting. HTM J. Heat Treatm. 73 (2018) 4, pp. 187–201, DOI:10.3139/105.11035810.3139/105.110358Suche in Google Scholar

12 Yang, M.; Guo, J.; Yu, H.; Sisson, R. D.: Heat Treatment of Additively Manufactured Parts. Thermal Processing in Motion 2018: Including the 4th Int. Conf. on Heat Treatment and Surface Engineering in Automotive Applications, 05.–07.06.18, Spartanburg, SC, USA; L. Ferguson (ed.), ASM International, 2018Suche in Google Scholar

13 Aversa, A.; Marchese, G.; Saboori, A.; Bassini, E.; Manfredi, D.; Biamino, S.; Ugues, D.; Fino, P.; Lombardi, M.: New Aluminum Alloys Specifically Designed for Laser Powder Bed Fusion: A Review. Mater. 12 (2019) 7, 1007, DOI:10.3390/ma1207100710.3390/ma12071007Suche in Google Scholar PubMed PubMed Central

14 DIN EN ISO 21920-3: Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Profile – Teil 3: Spezifikationsoperatoren. Beuth, Berlin, 2022, DOI:10.31030/329401810.31030/3294018Suche in Google Scholar

15 DIN EN ISO 21920-2: Geometrische Produktspezifikation (GPS). Oberflächenbeschaffenheit: Profile. Teil 2: Begriffe und Kenngrößen für die Oberflächenbeschaffenheit. Beuth, Berlin, 2022, DOI:10.31030/329401710.31030/3294017Suche in Google Scholar

16 Gräfen, W.: Untersuchung zur Kohlenstoffübertragung bei der Niederdruckaufkohlung. Dissertation, Universität Bremen, 2002Suche in Google Scholar

17 DIN 17022-3 : 1989-04: Wärmebehandlung von Eisenwerkstoffen; Verfahren der Wärmebehandlung; Einsatzhärten. Beuth, Berlin, 2007, DOI:10.31030/227038610.31030/2270386Suche in Google Scholar

18 Max-Planck-Institut für Eisenforschung (ed.).: Atlas zur Wärmebehandlung der Stähle Bd. 3. Zeit – Temperatur – Austenitisierung – Schaubilder. Stahleisen, Düsseldorf, 1973Suche in Google Scholar

19 DIN EN ISO 643: Stahl – Mikrophotographische Bestimmung der erkennbaren Korngröße. Beuth, Berlin, 2020, DOI:10.31030/314169510.31030/3141695Suche in Google Scholar

20 Petzow, G.: Metallographisches, keramographisches, plastographisches Ätzen.Suche in Google Scholar

21 vollst. überarb. Aufl., Gebrüder Borntraeger, Berlin, 1994Suche in Google Scholar

22 ASTM E112-10: Standard Test Methods for Determining Average Grain Size. ASTM International, West Conshohocken, PA, 2010, DOI:10.1520/E0112-1010.1520/E0112-10Suche in Google Scholar

23 DIN EN ISO 683-3: Für eine Wärmebehandlung bestimmte Stähle, legierte Stähle und Automatenstähle. Teil 3: Einsatzstähle. Beuth, Berlin, 2022, DOI:10.31030/330551410.31030/3305514Suche in Google Scholar

24 Glamsch, S.; Ledig, A.; Felber, C.; Schuster, A.; Raedt, H.-W.: Influence of Heat Treatment and Precipitation on the Former Austenite Grain Size in Cold Forged, Case-Hardened Steel Components. HTM J. Heat Treatm. Mat. 75 (2020) 4, pp. 225–235, DOI:10.3139/105.11041610.3139/105.110416Suche in Google Scholar

25 DIN EN ISO 6507-1: Metallische Werkstoffe – Härteprüfung nach Vickers – Teil 1: Prüfverfahren. Beuth, Berlin, 2018, DOI:10.31030/277874610.31030/2778746Suche in Google Scholar

26 DIN EN ISO 2639 [Zurückgezogen]*: Stahl. Bestimmung und Prüfung der Einsatzhärtungstiefe. Beuth, Berlin, 2003, DOI:10.31030/9332433 (* Zum Zeitpunkt der Datenerhebung war dies die gültige Norm, die erfüllt wurde. Es gab in der neuen Version wenige Änderungen, die in mindestens einem Punkt von den hier dargestellten Ergebnissen nicht erfüllt werden.)Suche in Google Scholar

27 Macherauch, E.; Zoch, H.-W.: Praktikum in Werkstoffkunde. 95 ausführliche Versuche aus wichtigen Gebieten der Werkstofftechnik. 12. Aufl., Springer Vieweg, Wiesbaden, 2014, DOI:10.1007/978-3-658-05038-210.1007/978-3-658-05038-2Suche in Google Scholar

28 Engineer, S. J.; Kohlmann, R.; Schüler, V.; Stelzenmüller, H.: Einflüsse auf die Austenitkorngröße von Einsatzstählen. Steel Res. 57 (1986) 6, pp. 270–285, DOI:10.1002/srin.19860076510.1002/srin.198600765Suche in Google Scholar

29 Karabelchtchikova, O.; Brown, A.; Sisson, R. D.: Effect of surface roughness on the kinetics of mass transfer during gas carburizing. HTM J. Heat Treatm. Mat. 63 (2008) 5, pp. 257–264, DOI:10.1515/htm-2008-000410.1515/htm-2008-0004Suche in Google Scholar

30 Bargel, H.-J.; Schulze, G.: Werkstoffkunde. 8. Aufl., Springer, Berlin, 2004, DOI:10.1007/978-3-662-48629-010.1007/978-3-662-48629-0Suche in Google Scholar

31 Gottstein, G.: Materialwissenschaft und Werkstofftechnik. Physikalische Grundlagen. 4. Aufl., Springer Vieweg, Berlin, 2014, DOI:10.1007/978-3-642-36603-110.1007/978-3-642-36603-1Suche in Google Scholar

© 2023 Walter de Gruyter GmbH, Berlin/Boston, Germany

Artikel in diesem Heft

- Contents

- Investigations on Case Hardening of an Additive Manufactured Steel 20MnCr5 (via PBF-LB/M)

- Continuous Cooling Transformation Diagram of Case Hardening Steel by Instrumented Jominy Test

- Investigations on the Effect of Cooling Rate on Quenching & Partitioning (Q&P) in Martensitic Stainless Steels

- The Hydrogen Challenge: Requirements for Future Materials

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 04-2023

- HTM Praxis

Artikel in diesem Heft

- Contents

- Investigations on Case Hardening of an Additive Manufactured Steel 20MnCr5 (via PBF-LB/M)

- Continuous Cooling Transformation Diagram of Case Hardening Steel by Instrumented Jominy Test

- Investigations on the Effect of Cooling Rate on Quenching & Partitioning (Q&P) in Martensitic Stainless Steels

- The Hydrogen Challenge: Requirements for Future Materials

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 04-2023

- HTM Praxis