AWT-Info / HTM 04-2023

Liebe Freundinnen und Freunde, liebe Mitglieder unserer AWT,

wie Ihnen bekannt ist, findet der diesjährige HärtereiKongress wie im Vorjahr gemeinsam mit der Steel Innovation vom

24. bis 26. Oktober auf dem Gelände der Koelnmesse (Eingang West, Halle 4.1.) statt. Parallel zu den beiden Fachtagungen hat die F&E Technologiebroker Bremen GmbH die Fachmesse organisiert. Die Fachmesse öffnet ihre Tore für Sie am Dienstag, den 24. Oktober, um 13:00 Uhr. Wie im letzten Jahr ist der Eintritt am ersten Tag frei. Anschließend um 17:00 Uhr beginnt die Mitgliederversammlung unserer AWT, zu der ich Sie herzlich einlade. Der Vorstand der AWT wird Sie mit den jeweiligen Berichten aus den festgelegten Ressorts über die aktuelle Situation informieren. Herr Prof. FechteHeinen wird Ihnen die Neuigkeiten der letzten 12 Monate aus unserem Forschungsinstitut, dem LeibnizIWT, näherbringen. Außerdem werden zwei verdiente AWTMitglieder für Ihren Einsatz für die AWT geehrt.

Am Mittwoch, den 25. Oktober beginnen um 9:00 Uhr der HärtereiKongress mit der wissenschaftlichen Tagung und der erste Tag der Steel Innovation. Unsere Programmkomitees haben wieder einmal hervorragende Arbeit geleistet und interessante, wissenschaftliche, aber auch praktische und innovative Beiträge zusammengestellt. Um 18:00 Uhr laden Sie die Technologiebroker zu Ihrem Empfang ein. Zu Beginn dieser Festveranstaltung wird der diesjährige KarlWilhelmBurgdorfPreis verliehen.

Die Praktikertagung des HK beginnt am Donnerstag, den 26. Oktober um 09:00 Uhr. Am Vormittag wird Frau Dr.Ing. Nicole Mensching vom LeibnizIWT im Saal des HärtereiKongresses der PaulRiebensahmPreis 2022 für Ihren hervorragenden Vortrag während des letztjährigen HärtereiKongresses mit dem Titel: „Ein neuartiger Ansatz zur HochdurchsatzCharakterisierung metallischer Werkstoffe – Partikelorientiertes Strahlen“ verliehen.

Der Vorstand der AWT hat einstimmig beschlossen, dass in diesem Jahr sowohl für den HärtereiKongress als auch für die Steel Innovation jeweils eine PaulRiebensahmPreisträgerin oder ein Preisträger gekürt wird. Für beide Tagungen wird eine Jury zusammengestellt. Die ausgewählten Vortragenden werden während der jeweiligen Schlussworte bekannt gegeben.

Das vollständige Programm von HärtereiKongress und Steel Innovation finden Sie auf den Seiten A12 bis A 21.

Ich kann Ihnen voller Überzeugung empfehlen, in diesem Jahr sowohl die Tagungen als auch die Messe zu besuchen. Es wird sich für Sie auszahlen.

Ganz herzlich bedanken möchte ich mich an dieser Stelle beim Leiter unseres AWTHärtereikreises Suhl, Herrn Martin Hofmann, dessen Härtereikreis mit dem 21. Werkstofftechnischen Seminar am 22. Juni sein 70jähriges Bestehen gefeiert hat. Herr Hofmann hat mit seinen OnlineVeranstaltungen den Härtereikreis Suhl sicher durch die pandemiegeprägte Zeit geleitet und mit 65 Teilnehmenden eine erfolgreiche Rückkehr zur Präsenzveranstaltung durchgeführt. Einen Bericht zur Veranstaltung finden Sie auf Seite A 8.

Außer den von mir angesprochenen Themen finden Sie auf den folgenden Seiten der AWTInfo weitere interessante Beiträge.

Ich wünsche Ihnen für die nächsten Wochen alles Gute.

Mit einem herzlichen Glückauf

Winfried Gräfen

(Vorsitzender der AWT)

Aktuelle Termine der AWT-Fachausschüsse

| 21. September 2023 | FA14 Bauteilreinigung | Heidelberg | |

| 28. September 2023 | FA25 Qualitätssicherung in der Wärmebehandlung | Fulda | |

| 17./18. Oktober 2023 | FA 13 Eigenspannungen | Hamburg | |

| 24. Oktober 2023 | FA 1 Trendscouting, FA 11 Abschrecken, Gemeinschaftsausschuss Werkstofftechnik Stahl | Köln | |

| 08. November 2023 | FA 20 Sensorik, Digitalisierung und Datenanalyse | Bremen | |

| 16. November 2023 | FA 22 Metallpulverdesign und additive Fertigungsprozesse | ||

| 21. November 2023 | FA 4 Einsatzhärten | Bruchsal |

Nähere Auskünfte über die Treffen der AWTFachausschüsse erteilt Frau Hella Dietz von der AWTGeschäftsstelle.

Tel. +49 421 5229339, h.dietz@awtonline.org. Stand 15.07.2023

Veranstaltungen der AWT-Härtereikreise

Die Härtereikreise befinden sich im August und September in der Sommerpause.

Die Programme beginnen wieder ab Oktober/November 2023 und werden auf der Webseite

www.awtonline.org veröffentlicht und laufend aktualisiert. Stand 15.07.2023

Internationale Termine

| 17. – 19. | Okt. 2023 | Heat Treat 2023 | Detroit (USA) |

| 24. – 26. | Okt. 2023 | HärtereiKongress 2023 + 2. Steel Innovation | Köln |

| 13. – 16. | Nov. 2023 | 28th IFHTSE-Congress | Yokohama (Japan) |

| 2024 | |||

| 05. – 07. 08. – 10. | Juni. 2024 Okt. 2024 | ECHT 2024 80. HärtereiKongress | Toulouse (Frankreich) Köln |

21. Werkstofftechnisches Seminar im Kloster Rohr

Es blieb bis zum Schluss der Anmeldefrist spannend, ob sich zu der traditionellen Veranstaltungsreihe des AWTHärtereikreises Suhl nach der unfreiwilligen Pause ab 2019 und den zwischenzeitlich eingeführten virtuellen Härtereiabenden ausreichend Interessenten für eine Teilnahme finden würden. Die Sorge war glücklicherweise unbegründet.

Am 22. Juni kamen zur ersten Präsenzveranstaltung des Härtereikreises Suhl 65 Teilnehmer und Aussteller aus ganz Deutschland in den Räumen des Bildungsund Technologiezentrums Rohr zusammen. Die gut gefüllte und gekühlte Klosterkirche als Tagungsort hielt auch diesmal den sommerlichen Temperaturen stand. Nach dem 20. Seminar im Jahr 2019 stand nun 2023 das nächste denkwürdige Jubiläum an. Am 20. August 1953 wurde der damalige KDTArbeitsausschuss Härtereitechnik an der Kammer der Technik in Suhl gegründet. Nach der Wende konnte die fachliche Arbeit des „Härtereitechnik, Werkstoffprüfung und Oberflächentechnik“ als Härtereikreis der AWT bis heute erfolgreich weitergeführt werden, und kann damit auf ein insgesamt 70jähriges Bestehen in zwei Gesellschaftssystemen zurückblicken.

Nach kurzer Begrüßung und einem Rückblick durch den Leiter des Härtereikreises, Herrn Martin Hofmann, würdigte Dr. Jörg Kleff im Namen des AWTVorstandes die geleistete Arbeit in diesem Zeitraum mit einem Grußwort.

Den Auftakt der Reihe von interessanten und zeitaktuellen Vorträgen eröffnete Prof. Dr. Peter Sommer mit der Darstellung einer umfassenden Palette von Schadensfällen aus dem Bereich der Wärmebehandlung bzw. zeigte er Fehler aus der Praxis, die auch gerne mal der Wärmebehandlung zugesprochen werden. Häufig ist deren primäre Ursache aber in der Konstruktion, der Materialgüte oder der Bearbeitung zu suchen. Hier kann der Referent auf die Erfahrungen aus einer langjährigen Arbeit in seinem Institut zurückgreifen, die er im letzten Jahr auch in einem Fachbuch veröffentlichte.

Herr Ben Kahle von der ALD spannte in seinem Vortrag den Bogen über die zeitliche Entwicklung der Vakuumtechnik und die unterschiedlichen Konzepte von den ersten Härteöfen bis zu den modernen Aufkohlungsund Hochdruckgasabschreckungsanlagen. Im Laufe dieser Entwicklung konnte das Spektrum der Anwendungsmöglichkeiten und der zu behan delten Werkstoffe kontinuierlich erweitert werden. Heute haben an diesen Anlagen wirtschaftliche Betrachtungen aus energetischer Sicht und der Automatisierungsgrad einen zunehmenden Stellenwert.

Die sich anschließende Kaffeepause konnte wie immer mit dem Besuch der Fachausteller und zum persönlichen Erfahrungsaustausch genutzt werden.

Im ersten Vortrag nach der Kaffeepause aus dem LeibnizInstitut für Werkstoff orientierte Technologien – IWT in Bremen beschäftigte sich Herr Dr. Steinbacher mit einem aktuellen und auch zukunftsweisenden Thema in sehr anschaulicher Weise. Thema war die Betrachtung von Möglichkeiten zur Einsparung von Energie in einem Fertigungsprozess, der in hohem Maße von einer zuverlässigen und bezahlbaren Energieversorgung abhängig ist. Das lässt sich bereits aus dem Begriff „Wärmebehandlung“ ableiten. Das Thema ist komplex, weil die Möglichkeiten der Energieeinsparung auf Grund der Abhängigkeit von notwendigen energetisch gesteuerten physikalischen Prozessen wie bspw. der Diffusion und der Gefügeumwandlung in Festkörpern im Wesentlichen nur durch effizientere Anlagenkonzepte zu lösen sein wird.

Auch Herr Rainer Braun von der Burgdorf GmbH & Co. KG hat den Umweltschutz bei der Neuentwicklung und den Einsatz von Abschreckmitteln in der Wärmebehandlung aus der Sicht eines Herstellers in den Focus des vorletzten Vortrages gestellt.

Er zeigte an praktischen Beispielen, wie man unter Aufrechterhaltung einer hohen Qualität und langen Lebensdauer der Produkte auch zukünftig die Produktentwicklung vorantreiben kann. Bei einer Gesamtbetrachtung des Fertigungsprozesses von wärmebehandelten Bauteilen wird klar, dass sich bei einer weiteren Minimierung von Maßund Formänderungen auch für die Folgeprozesse durch den geringeren Bearbeitungsaufwand Energieeinsparungen erzielt werden können. Die Herausforderung bei der Weiterentwicklung flüssiger mineralölfreier Abschreckmittel wird neben den technischen Aspekten auch durch Verwendung umweltfreundlicher Grundstoffe den Kriterien der Nachhaltigkeit bestimmt.

Der abschließende Beitrag von Dr. Jörg Kleff von ZF Friedrichshafen gab einen Ausblick auf die Möglichkeit einer deutlichen Verbesserung der Verschleißeigenschaften von Getriebeteilen durch eine Umstellung der Wärmebehandlung vom Einsatzhärten auf das Carbonitrieren. Zahlreiche Versuchsreihen haben die positiven Auswirkungen des erhöhten Stickstoffund Restaustenitgehaltes in der Randzone bestätigt. Auch die bessere Gleichmäßigkeit von C, Nund Restaustenitprofilen wurde bei diesen Untersuchungen nachgewiesen. Die erhöhten Anforderungen der Verschleißfestigkeit im Vergleich zu konventionellen Getriebeteilen resultieren hauptsächlich aus den deutlich höheren Beanspruchungen von Getriebekomponenten für die EMobilität. Nach den spannenden und informationsreichen Vorträgen gab es beim Thüringer Abendessen genug Stoff für weitere Diskussionen. An dieser Stelle nochmals einen herzlichen Dank an die Referenten. Dass alle schon mehrfach zu Gast im HK Suhl waren, liegt sicher nicht nur an der reizvollen Gegend des Thüringer Waldes, sondern auch am gemischten Teilnehmerkreis mit einem erfreulich hohen Anteil jüngerer Fachkolleginnen und Fachkollegen und den interessanten Diskussionen.

Außerdem gilt mein Dank allen Unterstützern aus dem BTZRohr, den Ausstellern und Sponsoren, die eine Weiterführung dieser Veranstaltungsreihe im Härtereikreis Suhl ermöglicht haben.

Martin Hofmann Leiter des AWTHärtreikreises Suhl

Wir begrüßen unsere neuen Mitglieder in der AWT

Personen:

René Bettels, Marco Hinsch, Benedek Koscsak, Magnus Grüner, Yannik Meier

Firmen:

Adencon Muhendislik Ltd. Sti., Siantec – Silvio Herzog e.K., Tyczka GmbH

Prof.-Dr. Hans-Werner Zoch zum 70. Geburtstag

Am 14. August feierte Prof.Dr. HansWerner Zoch, ehemaliger geschäftsführender Direktor des LeibnizInstituts für Werkstofforientierte Technologien, seinen 70. Geburtstag. Herr Prof. Zoch hat an der TU Darmstadt Maschinenbau studiert. Er war über 20 Jahre lang bei der FAGKugelfischer in Schweinfurt beschäftigt und hat in dieser Zeit am IWT Bremen promoviert, bevor er als Geschäftsführer zur Neue Materialien Bayreuth GmbH wechselte und dann im Jahr 2004 die geschäftsführende Direktion der damaligen Stiftung Institut für Werkstofftechnik übernahm. Zu dieser Zeit war er mit dem Institut in Bremen und der wirkungsvollen Arbeit in den AWTFachausschüssen und im AWTVorstand, dem er seit 1991 angehörte, bereits bestens vertraut. Er leitete das Institut über 16 Jahre lang – und das IWTBremen in die LeibnizGemeinschaft überführt zu haben, ist zweifellos sein größtes Verdienst für das IWT wie auch für den ersten Stifter, die AWT. Herr Prof. Zoch wurde des Weiteren durch die Wahrnehmung zahlreicher Ehrenämter in der werkstoffwissenschaftlichen Fachwelt eine national wie international anerkannte Persönlichkeit. Auch dies hat der AWT wie auch dem LeibnizIWT sicher viele Türen geöffnet. Für seine außerordentlichen Verdienste für AWT und IWT wurde Herr Prof. Zoch auf der letzten Mitgliederversammlung der AWT am 11. Oktober 2022 zum Ehrenmitglied der AWT ernannt. Die AWT und das LeibnizIWT senden herzliche Geburtstagsgrüße und wünschen Herrn Prof. Zoch einen freudvollen Ruhestand.

Bündnis Kreislaufwirtschaft im Bauwesen – Metropolregion Nordwest

Das Leibniz-IWT freut sich über die Förderung eines neuen Kooperationsprojektes auf dem Gebiet der Kreislaufwirtschaft im Bauwesen.

Im Rahmen einer feierlichen Pressekonferenz hat Dipl.Ing. Frank Hlawatsch Anfang Juli den mit 215 000 Euro dotierten Förderbescheid für das Kooperationsprojekt „Bündnis Kreislaufwirtschaft Bauwesen – Metropolregion Nordwest“ entgegengenommen.

Das Pilotprojekt, verantwortet durch die Bremer Senatorin für Umwelt, Klimaschutz und Wissenschaft (SUKW) und die Amtliche Materialprüfungsanstalt der Freien Hansestadt Bremen (MPA Bremen), soll eine regionale Plattform etablieren, in der alle Akteurinnen und Akteure des Bauwesens zusammenkommen.

Im Zeichen des Green Deal und des Klimaschutzes wird hier eine ressourcenschonende und recyclingstarke Initiative entstehen, die länderübergreifendes Vorbild werden kann. Ziel ist eine praxisnahe, alle Instanzen einschließende Struktur für eine bewusste, regional agierende Kreislaufwirtschaft.

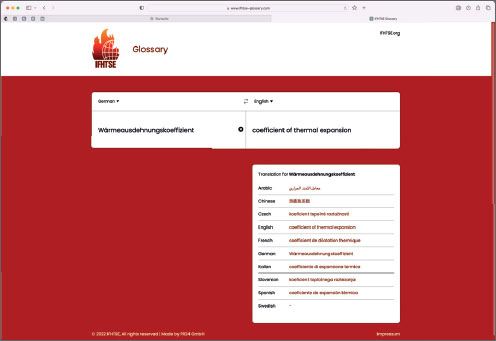

IFHTSE-Glossary online

Ein lange in der Planung befindliches, aufwendiges Projekt der IFHTSE ist jetzt endlich online gegangen. Auf den Webseiten des Verbandes www.ifhtse.org oder www.ifhtse-glossary.comwurde jetzt ein Wörterbuch mit ca. 3.000 Begriffen zu den Themengebieten Wärmebehandlungsund Oberflächentechnik und deren Übersetzungen in die Sprachen Arabisch, Chinesisch, Tschechisch, Englisch, Französisch, Deutsch, Italienisch, Slowenisch, Spanisch und Schwedisch, veröffentlicht. Das noch unvollständige Glossary wird ständig überarbeitet und erweitert werden, ist aber, beispielsweise die chinesische Sprache betreffend, fast vollständig. Das Tool ist eine gute Unterstützung im globalen Austausch mit Firmenkunden und/oder in der Wissenschaft.

Beruf und Familie: Feierliche Zertifikatsverleihung

Seit 2020 ist das Leibniz-Institut für Werkstofforientierte Technologien – IWT mit dem Zertifikat der berufundfamilie Service GmbH ausgezeichnet und wurde im vergangenen Jahr erneut mit Erfolg auditiert.

Am 13. Juni konnte in Berlin die Urkunde entgegengenommen werden. Philip Voelcker, Kaufmännischer Direktor des LeibnizIWT, war dazu zusammen mit der Frauenbeauftragten Dr.Ing. Stefanie Hoja und Anja Kuhlmann als Vertreterin der

Arbeitsgruppe Beruf und Familie vor Ort.

Für das LeibnizIWT ist „Familie immer dort, wo Menschen unabhängig von ihrem Verwandtschaftsgrad füreinander dauerhaft soziale Verantwortung übernehmen, sich unterstützen und Rückhalt geben“. Gemeinsam erarbeitet das LeibnizIWT seit 2016 Maßnahmen, die dabei helfen, strategisch und nachhaltig eine familienund lebensphasenbewusste Personalpolitik und unterstützende Rahmenbedingungen zu ermöglichen.

Von Technik bis Karriere: VT-Tag und Hallenschnack bieten spannende Einblicke

Spannende Einblicke in die Welt der Fertigungs- und Verfahrenstechnik am 26. Mai im Rahmen des „Hallenschnacks“ der Hauptabteilung Fertigungstechnik und am 13. Juli im Rahmen des VT-Tags der Hauptabteilung Verfahrenstechnik am Leibniz-IWT.

Während der Events konnten Fragen zu Berufsaussichten, Abschlussarbeiten, Praktikumsund Arbeitsplätzen mit den Lehrenden des Fachbereichs Produktionstechnik diskutiert werden. Ehemalige Studierende und wissenschaftliche Mitarbeitende teilten ihre Erfahrungen und berichteten über ihre Karrierewege.

Studierende der Universität Bremen hatten die Möglichkeit, Wissenschaft zum Anfassen zu erleben und Technik hautnah zu erfahren. Verschiedene LiveVersuche und Experimente in Laboren gaben Einblicke in die aktuelle Forschung. Bei Kaltgetränken und Gegrilltem wurde eine angenehme Atmosphäre für den Austausch geschaffen.

HK 2023

24. – 26. Oktober 2023

Koelnmesse – Eingang West

HK SI 2023 in Köln

Where the experts meet!

Die Veranstaltung ist das Event für führende Expertinnen und Experten aus Industrie und Hochschulen für den fachlichen Austausch zur innovativen Entwicklung von Stählen in der gesamten Prozesskette. Erwartet werden rund 500 Teilnehmende im Kongress und zusätzlich 2.000 Messerbesucherinnen und besucher aus Hochschulen und den Forschungsund Entwicklungsabteilungen der Branchen Wärmebehandlung, Stahl, Automotive sowie deren Zulieferer. Die personenund unternehmensstarken Fachverbände AWT und DGM stehen für materialwissenschaftliche Kompetenz und die Mittelstandsforschung in Deutschland. Wichtiges übergreifendes Thema von Kongresswie Messeveranstaltung in diesem Jahr ist die Präsentation von Konzepten und Produkten zur Energieeinsparung und Wärmerückgewinnung in Wärmebehandlungsbetrieben und der Stahlindustrie.

Ausstellung HK SI 2023

Die Messeveranstaltung von HärtereiKongress und Steel Innovation ist die Plattform für Gespräche auf hohem Niveau. Der Eintritt am ersten Messetag, Dienstag, 24. Oktober 2023, ist auch in diesem Jahr für alle Besuchenden frei! Für neue Ausstellende gibt es ein spezielles Angebot mit LBoard Table, Branding und allen VorOrtServices zum Festpreis.

HärtereiKongress 2023

Die wissenschaftliche Tagung des HK am Mittwoch hat u. a. den Schwerpunkt Digitalisierung und präsentiert neueste Forschungsergebnisse zum Nitrieren. Die Praktikertagung am Donnerstag wird auf das Thema „Energieeinsparung in Wärmebehandlungsbetrieben“ und Nachhaltigkeitskonzepte fokussieren.

SI 2023 Steel Innovation

Zum zweiten Mal findet diese Fachtagung des Gemeinschaftsausschusses „Werkstofftechnik Stahl“ von AWT und DGM parallel zum HärtereiKongress statt. Die wissenschaftliche Fachtagung bietet eine neue vorwettbewerblich ausgerichtete Plattform für den Austausch zu Innovationen in der Werkstofftechnik, Herstellung, Verarbeitung und Anwendung von Stählen. Die Schwerpunkte liegen in diesem Jahr auf den Themenbereichen Additive Fertigung, Werkstoffentwicklung, Dekarbonisierung und KI.

Die AWT verleiht auch in diesem Jahr den mit 2.000 Euro dotierten „PaulRiebensahmPreis“ an die besten Vortragenden des wissenschaftlichtechnischen Nachwuchses sowohl an Vortragende beim HärtereiKongress als auch bei der Steel Innovation. Hierfür haben sich in beiden Fachtagungen 24 der insgesamt 50 Vortragenden qualifiziert, sodass eine zweite Jury eingeführt werden soll.

Ticketshop

Für AWT und DGM ist die Ausbildung des wissenschaftlichen und technischen Nachwuchses ein wichtiges Ziel: Deshalb ist für alle Studierenden und Auszubildenden der Eintritt in Kongressveranstaltung und Messe frei!

Die Veranstaltung startet am Dienstag, den 24. Oktober, mit der Eröffnung der Messe, um 13:00 Uhr. Die AWTMitgliederversammlung folgt um17:00 Uhr. Ebenfalls am Dienstag finden mehrere Sitzungen von Fachausschüssen statt (s. Termine der AWTFachausschüsse auf S. A7). Die Kongressveranstaltungen von HärtereiKongress und Steel Innovation finden am Mittwoch und Donnerstag ganztags statt. Der Empfang für Aussteller und Kongressbesucher mit der Verleihung des KarlWilhelmBurgdorfPreises ist am Mittwochabend, um 18:00 Uhr.

Weitere Informationen, das vollständige Kongressprogramm, Öffnungszeiten der Messe, Hallenplan und Ausstellerliste sind auf der Webseite der Veranstaltung www.hksi.de zu finden. Standbuchungen sowie Ticketkauf können ebenfalls dort getätigt werden. Für Hotelbuchungen empfiehlt sich das integrierte Buchungsportal auf der Startseite.

Mittwoch, 25.10.2023

Wissenschaftlicher Kongress HK

Steel Innovation

| 09:00 – 09:10 Begrüßung und Eröff nung |  |

Winfried Gräfen, Vorsitzender der AWT |

Nitrieren 1

| Chair: Olaf Keßler | ||||

| 1 | 09:10 – 09:45 | Nitriding and nitrocarburizing; an interwoven braid of science and innovation |  |

Marcel A.J. Somers, Technical University of Denmark, Department of Civil and Mechanical Engineering, Section of Materials and Surface Engineering |

| 2 | 09:45 – 10:10 | Einfluss der Legierungselementverteilung in umgeschmolzenen Gusseisenrandschichten auf den Schichtbildungsmechanismus beim Gasnitrieren und das Beanspruchungsverhalten |  |

Anja Holst, TU Bergakademie Freiberg, Institut für Werkstoff technik |

| 3 | 10:10 – 10:35 | Werkstoff einfl uss auf die Graufl ecken- und Verschleißtrag- fähigkeit nitrierter Außen- und Innenverzahnungen |  |

Michael Geitner, TU München, Forschungsstelle für Zahnräder und Getriebesysteme (FZG) |

| 10:35 – 10:55 | Pause | |||

Nitrieren 2

| Chair: Winfried Gräfen | ||||

| 4 | 10:55 – 11:20 | Thermochemische Korrosion von metallischen Ofenwerkstoff en in ammoniakhaltigen Atmosphären |  |

Michaela Sommer, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 5 | 11:20 – 11:45 | Dilatometrische Untersuchung des Umwandlungsverhaltens beim martensitischen Härten nitrierter Vergütungsstähle |  |

Stefanie Hoja, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 6 | 11:45 – 12:10 | Optimierung der Korrosionsbeständigkeit von mechanisch bearbeiteten und diff usionsgehärteten Oberflächen rostfreier Stähle, mit elektrochemischen Abtragsverfahren |  |

Robin Berger, BorTec SMT GmbH & Co. KG, Euskirchen |

| 12:10 – 13:30 | Pause | |||

Wärmebehandlung

| Chair: Matthias Steinbacher | ||||

| 7 | 13:30 – 13:55 | Ein neuartiger Ansatz für die Simulation des Induktionshärtens von Großwälzlagerringen |  |

Maria Kadanik, Universität Rostock, Fakultät für Maschinenbau und Schiff stechnik, Lehrstuhl für Werkstoff technik |

| 8 | 13:55 – 14:20 | Reduzierung des Schlupfs bei induktiv gehärteten Großwälzlagern |  |

Hanna Schöning, Universität Rostock, Fakultät für Maschinenbau und Schiff stechnik, Lehrstuhl für Werkstoff technik |

| 9 | 14:20 – 14:45 | Quantitative evaluation of carbides for varying heat treatment parameters in 50CrMo4 steel |  |

Abigail Austin, Robert Bosch GmbH, Renningen |

| 14:45 – 15:05 | Pause | |||

Abschrecken

| Chair: Thomas Waldenmaier | ||||

| 10 | 15:05 – 15:30 | Identifikation von verzugskritischen Strömungen bei der Ölabschreckung von Wellen in industriellen Abschreckbädern |  |

Gabriel Ebner, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 11 | 15:30 – 15:55 | Abschrecken von Scheiben in Polymer-Wasser-Gemischen |  |

Friedhelm Frerichs, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 12 | 15:55 – 16:20 | Wärmebehandlung, Gefüge und Korrosionsbeständigkeit des Rasiermesserstahls X65Cr13 |  |

Paul Rosemann, Hochschule für Technik, Wirtschaft und Kultur Leipzig, Professur Werkstoff technik |

| 16:20 – 16:40 | Pause | |||

Digitalisierung

| Chair: Rainer Fechte-Heinen | ||||

| 13 | 16:40 – 17:05 | Digitalisierung von Proben und Werkstücken – Ontologisierung von Prozessen |  |

Norbert Riefl er, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 14 | 17:05 – 17:30 | Hybride Modellierung des Bainitisierens in der Automobilindustrie |  |

Jonathan Wörner, Robert Bosch GmbH, Stuttgart |

| 15 | 17:30 – 17:55 | Die Potentiale vernetzter Prozessregler und Digitaler Zwillinge in der Wärmebehandlung |  |

Mike Loepke, NITREX, Göppingen |

| 18:00 | Empfang und Verleihung des Karl-Wilhelm-Burgdorf-Preises | |||

Donnerstag, 26.10.2023

Praktikertagung HK

Energieeinsparung und Nachhaltigkeit 1

| Chair: Karl-Michael Winter | ||||

| 16 | 09:00 – 09:25 | Reduction of CO2 emissions and energy cost savings in heat treatment furnaces |  |

Federico Martinez, Mattsa Furnace Company, México |

| 17 | 09:25 – 09:50 | CO2-Reduzierung durch energieeffi ziente Vakuum- Wärmebehandlungsprozesse und -anlagen |  |

Ben Kahle, ALD Vacuum Technologies GmbH, Hanau |

| 18 | 09:50 – 10:15 | Energieeffizienz in der Wärmebehandlung – Potential von gepulsten Prozessgasatmosphären am Beispiel des Gasnitrierens |  |

Tim Oelker, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 10:15 – 10:25 | Verleihung des Paul-Riebensahm-Preises 2022 an Nicole Mensching |  |

Nicole Mensching, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Universität Bremen | |

| 10:25 – 10:55 | Pause | |||

Energieeinsparung und Nachhaltigkeit 2

| Chair: Jörg Kleff | ||||

| 19 | 10:55 – 11:20 | CO2-neutrale Prozesswärmeerzeugung für Aufkohlungsöfen |  |

Lukas Sankowski, RWTH Aachen University, Institut für Industrieofenbau und Wärmetechnik |

| 20 | 11:20 – 11:45 | Industrielle Thermografi ekameras und -systeme in Wärmebehandlungsöfen- und Vergütungsprozessen |  |

Manfred Hayk, AMETEK Land, Dronfi eld, U.K. |

| 11:45 – 13:15 | Pause | |||

Anlagentechnik und Wärmebehandlung

| Chair: Peter Haase | ||||

| 21 | 13:15 – 13:40 | Low Pressure Carbonitriding – heat treatment suited for a sustainable future |  |

Grzegorz Głuchowski, SECO/WARWICK S.A., Swiebodzin, Poland |

| 22 | 13:40 – 14:05 | Simulationsgestützte Methode für die Zustandserfassung von Maschinen |  |

Alexander Wuttke, IVA Schmetz GmbH, Menden |

| 23 | 14:05 – 14:30 | Lösemittelreinigung – Besser als ihr Ruf?! |  |

Michael Onken, SAFECHEM Europe GmbH, Düsseldorf |

| 14:30 – 15:00 | Pause | |||

Prüfung nach der Wärmebehandlung

| Chair: Klaus Löser | ||||

| 24 | 15:00 – 15:25 | MiViA – Präzisere, schnellere, autonome Mikrostrukturanalyse |  |

Jessica Schneider, MiViA GmbH, Freiberg |

| 25 | 15:25 – 15:50 | Zerstörungsfreie und schnelle Ermittlung von Kenngrößen nach der Wärmebehandlung mittels neuer Methoden des Barkhausen-Rauschens |  |

Sören Barteldes, QASS GmbH, Wetter |

| 15:50 – 15:55 | Schlussworte | |||

| Bekanntgabe Paul-Riebensahm-Preisträgerin/-Preisträger | ||||

Donnerstag, 26.10.2023

Wissenschaftlicher Kongress HK

| 09:00 – 09:10 | Begrüßung und Eröffnung (im Saal HärtereiKongress) |  |

Winfried Gräfen, Vorsitzender der AWT |

Additive Fertigung 1

| Chair: Anastasiya Tönjes | ||||

| 1 | 09:20 – 09:45 | Neue Werkzeugstähle für die additive Fertigung |  |

Svenja Richert, Deutsche Edelstahlwerke Specialty Steel GmbH & Co. KG, Witten |

| 2 | 09:45 – 10:10 | Laser Powder Bed Fusion (LPBF) and heat treatment of the martensitic age-hardenable steel (1.2709) |  |

Keyur Solanki, Universität Siegen, Lehrstuhl für Materialkunde und Werkstoff - prüfung |

| 3 | 10:10 – 10:35 | Entwicklung von Warmarbeitsstählen mit optimierter Schweißeignung für die additive Fertigung |  |

Florian Hengsbach, Universität Paderborn, Massachusetts Institute of Technology |

| 10:35 – 10:55 | Pause | |||

Additive Fertigung 2

| Chair: | Ulrich Krupp | |||

| 4 | 10:55 – 11:20 | In-situ-Prozesse in der pulverbettbasierten additven Fertigung |  |

Anastasiya Tönjes, Leibniz-Institut für Werkstoff - orientierte Technologien – IWT, Bremen |

| 5 | 11:20 – 11:45 | Smartlegieren – Neue Möglichkeit des lokalen Gradierens metallischer Werkstoff e während des PBF-LB/M |  |

Marcel Hesselmann, Leibniz-Institut für Werkstoff - orientierte Technologien – IWT, Bremen |

| 6 | 11:45 – 12:10 | Herstellung von Spezialfedern mittels additiver Fertigung |  |

Benjamin Hertweck, KERN-LIEBERS Group, Schramberg |

| 12:10 – 13:30 | Pause |

Dekarbonisierung

| Chair: Frank Hippenstiel | ||||

| 7 | 13:30 – 13:55 | Verbesserung der Nachhaltigkeit in der Stahlproduktion durch Prozessoptimierung mit Laser Surface Velocimetern |  |

Robert Bodamer, Polytec GmbH, Waldbronn |

| 8 | 13:55 – 14:20 | Ein neuartiges Heizsystems zur Dekarbonisierung energie-intensiver Industrien |  |

Stefan Gasow, Heatrix GmbH, Bremen |

| 9 | 14:20 – 14:45 | Herausforderung und Potential geringer Cu-Gehalte für neue Recycling-Stähle |  |

Ulrich Krupp, RWTH Aachen University, IEHK-Institut für Eisenhüttenkunde |

| 14:45 – 15:05 | Pause | |||

Oberflächentechnik – Fügetechnik

| Chair: Clare Herrera | ||||

| 10 | 15:05 – 15:30 | Abrasionsverhalten von kolsterisierten korrosionsbeständigen Stählen unter Wasserstoff einfl uss |  |

Susanne Gerritsen, Bodycote Specialist Technologies GmbH, Landsberg am Lech |

| 11 | 15:30 – 15:55 | Schweißtechnische Verarbeitung mittelmanganhaltiger austenitischer Stähle für kryogene Anwendungen |  |

Christoph Reppin, Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP, Rostock |

Werkstoff - und Produktentwicklung

| 12 | 15:55 – 16:20 | Mehrsinnig gekrümmte Leichtbaupaneele durch fl exible Blechumformung – Realisierung eines innovativen Blechpavillons aus Edelstahl |  |

Lisa-Marie Reitmaier, RWTH Aachen University, Institut für Bildsame Formgebung |

| 16:20 – 16:40 | Pause | |||

| Chair: | Robert Brandt | |||

| 13 | 16:40 – 17:05 | Neuartiger Werkzeugformenstahl für Presshärte-Anwendungen |  |

Jonas Knippenberg, Deutsche Edelstahlwerke Specialty Steel GmbH & Co. KG, Witten |

| 14 | 17:05 – 17:30 | Entwicklung einer neuen, hochfesten Warmbandgüte für verschleißbeständige Anwendungen | Thomas Gerber, thyssenkrupp Steel Europe AG, Dortmund | |

| 15 | 17:30 – 17:55 | Development of high-Mn high strength austenitic steel for electric vehicles | Clara Herrera, Deutsche Edelstahlwerke Specialty Steel GmbH & Co. KG, Witten | |

| 18:00 | Empfang und Verleihung des Karl-Wilhelm-Burgdorf-Preises |

Computergestützte Werkstoff beschreibung

| Chair: Clara Herrera | ||||

| 16 | 09:00 – 09:25 | Künstliche Intelligenz als Grundlage einer fortschrittlichen Gefügeanalyse – maschinelles Lernen zum Segmentieren und Klassifi zieren komplexer Stahlgefüge |  |

Martin Müller, Universität des Saarlandes, Material Engineering Center Saarland, Saarbrücken |

| 17 | 09:25 – 09:50 | Die Nutzung von KI in der Werkstoff simulation: Abbildung von Phasenumwandlungsvorgängen in Umformprozessen und Wärmebehandlungen |  |

Doris Wehage, GMT Gesellschaft für Metallurgische Technologie- und Softwareentwicklung mbH, Bernau |

| 18 | 09:50 – 10:15 | Erhebliche Tieftemperaturduktilität moderner krz-Stähle – Ursachen und Nutzungspotenziale |  |

Sebastian Münstermann, RWTH Aachen University, IEHK-Institut für Eisenhüttenkunde |

| 10:15 – 10:25 | Verleihung des Paul-Riebensahm-Preises 2022 an Nicole Mensching (im Saal HärtereiKongress) |  |

Nicole Mensching, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Universität Bremen | |

| 10:25 – 10:55 | Pause | |||

Werkstoff prüfung und Sensorik 1

| Chair: Sebastian Münstermann | ||||

| 19 | 10:55 – 11:20 | Surface fatigue damage and the re-use potential of tempered martensitic steel in a circular economy |  |

Ayush Shrivastava, RWTH Aachen University, IEHK-Institut für Eisenhüttenkunde |

| 20 | 11:20 – 11:45 | Produktions- und Eigenschaftsmonitoring mittels mikromagnetischer Prüfverfahren |  |

Nikolas Baak, Technische Universität Dortmund, Lehrstuhl für Werkstoff prüftechnik |

| 11:45 – 13:15 | Pause | |||

Wasserstoff eff ekte

| Chair: Frank Hippenstiel | ||||

| 21 | 13:15 – 13:40 | Wasserstoffi nduzierte Spannungsrisskorrosion an höchstfesten Spannstählen |  |

Nico Maczionsek, Ruhr-Universität Bochum, Fakultät für Maschinenbau, Institut für Werkstoffe |

| 22 | 13:40 – 14:05 | Die Ursache der Wasserstoff versprödung eines 25Cr-7Ni Super- duplex-Edelstahls verstehen: Phaseninstabilität der Austenit- Phase und Duktil-zu-Spröde-Übergang der Ferrit-Phase – Atomis- tische Modellierung validiert durch in-situ Messungen |  |

Cem Örnek, Leibniz-Institut für Werkstoff - orientierte Technologien - IWT, Bremen |

| 23 | 14:05 – 14:30 | Einfluss von Wasserstoff auf die mechanischen Eigenschaften von Stählen |  |

Jens Jürgensen, Ruhr-Universität Bochum, Fakultät für Maschinenbau, Institut für Werkstoff e |

| 14:30 – 15:00 | Pause | |||

Werkstoff prüfung und Sensorik 2

| Chair: Sebastian Münstermann | ||||

| 24 | 15:00 – 15:25 | KorroPad®-Prüfung – Anwendungen aus Industrie und Forschung |  |

Paul Rosemann, Hochschule für Technik, Wirtschaft und Kultur Leipzig, Professur Werkstoff technik |

| 25 | 15:25 – 15:50 | Low temperature creep martensitic spring steel |  |

Robert Brandt, Universität Siegen, Institut für Werkstoff - technik, Lehrstuhl für Werkstoff systeme für den Fahrzeugleichtbau |

| 15:50 – 15:55 | Schlussworte | |||

| Bekanntgabe Paul-Riebensahm-Preisträgerin/-Preisträger | ||||

Die Zukunft der Wärmebehandlungsverfahren

Nitrieren und Nitrocarburieren

Nitrieren und Nitrocarburieren sind zentrale Wärmebehandlungsverfahren, wenn es im Verkehrsmittelbau und im Maschinenbau um die Leistungssteigerung von Bauteilen und Komponenten geht.

In zunehmendem Maße werden die Verfahren neben den primären Anwendungsbereichen der Festigkeitssteigerung und Verschleißminderung auch in Verbindung mit der Nachoxidation als umweltschonende Korrosionsschutzbehandlung eingesetzt.

Neue Anwendungsentwicklungen, beispielsweise für austenitische Stähle und die Entwicklungen im Zusammenhang mit den Themen Energieund Ressourceneffizienz zeigen, dass das Potenzial noch lange nicht ausgeschöpft ist.

Ein Gespräch mit Expertinnen und Experten des AWTFachausschusses 3 „Nitrieren und Nitorcarburieren“, Dr.-Ing. habil. Stefanie Hoja (LeibnizInstitut für Werkstofforientierte Technologien IWT, Bremen), Dr.-Ing. Markus Karlsohn (Härterei Carl Gommann GmbH), Dipl.-Ing. Otto Hunold (Rübig GmbH & Co.KG), Dipl.-Ing. Jörn Rohde (Rohde Schutzgasöfen GmbH), Dr. Joachim Boßlet (Durferrit GmbH) und Dipl.-Ing. Jens Baumann (Millivolt GmbH).

Was sollte man über die Unterschiede der beiden Verfahren Nitrieren und Nitrocarburieren wissen und wie sind die Anwendungsgebiete zu unterscheiden?

Hoja: Prinzipiell unterscheiden sich die Verfahren gar nicht so sehr. Sowohl das Nitrieren als auch das Nitrocarburieren werden unterhalb der Ac1Temperatur durchgeführt, wobei die Behandlungstemperaturen beim Nitrieren eher um 520 °C liegen und beim Nitrocarburieren um 570 °C.

Eine weitere Gemeinsamkeit dieser thermochemischen Verfahren ist die Eindiffusion von Stickstoff. Die Härtesteigerung erfolgt im Wesentlichen durch die Ausscheidung von Eisen und LegierungselementNitriden innerhalb der Diffusionszone. Die in der Diffusionszone vorliegenden Druckeigenspannungen führen zu einer Verbesserung der Schwingfestigkeit auch bei erhöhten Einsatztemperaturen bis hin zur Nitriertemperatur. Außerdem eignet sich das Nitrieren für gekerbte Bauteile, da die Kerbempfindlichkeit der Nitrierschicht gering ist.

An der Bauteiloberfläche, wo die Konzentration an eindiffundiertem Stickstoff aufgrund des Kontakts zur Behandlungsatmosphäre am höchsten ist, wachsen die Eisennitride während der Behandlung zu einer geschlossenen Schicht zusammen. Diese sogenannte Verbindungsschicht verleiht dem Bauteil besondere Eigenschaften wie eine erhöhte Verschleißund Korrosionsbeständigkeit. Beim Nitrocarburieren wird mit der zusätzlichen Eindiffusion von Kohlenstoff der Umstand genutzt, dass die Eisennitride auch Kohlenstoff aufnehmen können – genau genommen handelt es sich dann um Eisencarbonitride. Die gleichzeitige Eindiffusion von Stickstoff und Kohlenstoff führt in Verbindung mit der höheren Behandlungstemperatur zu einem schnelleren Aufbau der Verbindungsschicht aus Eisencarbonitriden, daher kommt das Nitrocarburieren in erster Linie zum Einsatz, wenn eine dicke Verbindungsschicht zur Verbesserung des Verschleißund/oder Korrosionsverhaltens benötigt wird.

Für welche Bauteile eignen sich die Verfahren?

Hoja: Das Einsatzspektrum des Nitrierens und Nitrocarburierens ist sehr groß und prinzipiell lassen sich alle Eisenwerkstoffe und auch einige Nichtmetalle nitrieren.

Karlsohn: Das Nitrieren und Nitrocarburieren wird bei einem großen Spektrum von Bauteilen angewandt. Welches Verfahren zum Einsatz kommt, ist vom verwendeten Werkstoff und von der Anwendung, in der das Bauteil eingesetzt wird, abhängig.

Das Nitrocarburieren wird typischerweise bei unlegierten Stählen und Gusseisen gewählt, bei denen die Härtesteigerung fast ausschließlich auf die gebildete Verbindungsschicht zurückzuführen ist. In diesen Werkstoffen kommt es aufgrund fehlender Legierungselemente nur zu einer geringen Ausscheidungshärtung durch Sondernitride in der Diffusionsschicht, die zur Härtesteigerung beiträgt. Die kurzen Behandlungsdauern bei im Vergleich zum Nitrieren erhöhter Temperatur führen zu geringeren Nitrierhärtetiefen. Bei diesem Verfahren liegt der Fokus also auf der Ausbildung einer vergleichsweise dicken Verbindungsschicht, die neben der hohen Härte auch noch verbesserte Gleit eigenschaften und insbesondere in Verbindung mit einer Nachoxidation, zu einer deutlich verbesserten Korrosionsbeständigkeit führt.

Typische Bauteile für dieses Verfahren sind (kleine) Massenteile im Bereich Automotive, aber z. B. auch Schrauben, Bordscheiben für die Wälzlagerindustrie, Kupplungskomponenten im Antriebsstrang von Getrieben mit mittleren Antriebsleistungen, Kurbelwellen (typischerweise aus Gusseisen) bis hin zu Schweißtischen.

Niedriglegierte Stähle, die zusätzlich eine Ausscheidungshärtung durch Sondernitride in der Diffusionsschicht zulassen, werden üblicherweise nitrocarburiert, wenn die Anwendung erhöhte Anforderungen gegen Gleitverschleiß oder die Korrosion erfordert.

Hingegen kommt das Nitrieren bevorzugt bei niedriglegierten Stählen zur Anwendung. Bei nitrierten Bauteilen werden in der Regel erhöhte Anforderungen an die Randschichthärte, die Dauerfestigkeit und insbesondere die Nitrierhärtetiefe gestellt. Die Dicke der Verbindungsschicht ist hier meist zweitrangig, in einigen Anwendungen ist diese sogar unerwünscht und wird durch Beizen oder Schleifen entfernt. Als Sonderverfahren kommen verbindungsschichtfreies oder armes Nitrieren zur Anwendung, bei denen der Aufbau der Verbindungsschicht gezielt durch eine angepasste, sensorgesteuerte Nitrierbehandlung geringgehalten oder annähernd komplett unterdrückt wird. Das Bauteilspektrum ist im Nitrierbereich breiter als beim Nitrocarburieren. Auch mit diesem Verfahren werden Kleinteile von wenigen Gramm Bauteilgewicht bis hin zu Großteilen mit vielen Tonnen behandelt.

Anwendungsfelder sind auch hier AutomotiveAnwendungen wie z. B. Kurbelund Nockenwellen im Premiumund Sportwagenbereich, der Hochleistungsgetriebebau in den Bereichen Turbogetriebe, Windkraft, maritime Anwendungen und Schwerlast getriebe. Weiterhin werden viele Komponenten im Kunststoffmaschinenbau (Schnecken, Zylinder, Siebscheiben, …), Leisten für unterschiedlichste Anwendungen, Gesenke und Kolben für Schmiedepressen nitriert.

Hunold: Die Verfahren eignen sich auch als Vorbehandlung für nachfolgende Beschichtungsprozesse. Beim Gasnitrieren wird je nach Werkstoff eine leicht offenporigere Verbindungsschicht erzielt als beim Plasmanitrieren. Diese eignet sich, je nach Anwendungsfall, als „Substrat“ zwischen Materialoberfläche und z. B. DLCSchicht.

Bei kombinierten Verfahren wie Plasmanitrieren und direkt anschließendem Beschichten, z. B. DLC in einem Prozess, also dem Duplexverfahren, bewirken Nitrieren und die Verbindungsschicht eine Härtesteigerung der Oberfläche und tragen zu einer guten Stützwirkung bei. Dadurch kann ein Delaminieren vermieden werden.

Boßlet: Beim Nitrocarburieren in Salzschmelzen spielt die Verbindungsschicht ganz klar die Hauptrolle. Weiterhin werden mehr als 80% der behandelten Bauteile oxidierend abgeschreckt. Neben der sehr erfolgreichen Eliminierung der Fressneigung und des adhäsiven Verschleißes wird gleichzeitig auch die Korrosionsbeständigkeit erheblich erhöht. Die Verfahren sind auch offiziell bei der ECHA (European Chemical Agency) als Alternative für Cr (VI) Hartchromschichten registriert.

Typische Anwendungen sind Kolbenstangen, Scheibenwischerachsen, Bremskolben, Differenzialwellen oder Bolzen. Auch zahlreiche niedrig belastete Zahnräder im Fahrzeugund Maschinenbau werden aus den oben genannten Gründen nitrocarburiert. Aufgrund des äußerst hohen Stickstoffangebots in der Salzschmelze gibt es auch zahlreiche Anwendungen für austenitische Stähle. Exemplarisch seien Bauteile für Turbolader der oder Ventile erwähnt.

Welche Nachteile hat das Verfahren, anwendungsbezogen, aber auch aus wirtschaftlicher Sicht?

Hoja: Die Härte der Verbindungsschicht bringt zwar einige Vorteile mit sich, damit verbunden ist aber auch eine hohe Sprödigkeit. Nitrierte Bauteile reagieren empfindlich auf Schlagoder Stoßbeanpruchung und kurzzeitige Überlasten. Für solche Betriebsbedingungen sollte das Verfahren nicht eingesetzt werden bzw. die Sicherheit entsprechend hoch kalkuliert werden.

Der größte wirtschaftliche Nachteil des Nitrierens und Nitrocarburierens gegenüber anderen Randschichtwärmebehandlungen wie z. B. Einsatzhärten, Carbonitrieren oder Induktionshärten sind sicher die längeren Behandlungsdauern, die bei den niedrigen Behandlungstemperaturen zum Erreichen der benötigten Härtetiefen notwendig sind. Dem gegenüber stehen jedoch einige Vorteile, die sich aus den niedrigen Behandlungstemperaturen und dem Mechanismus der Härtesteigerung ergeben: Da keine durchgreifende Phasenumwandlung wie beim martensitischen Härten stattfindet, sind die Maßund Formänderungen beim Nitrieren und Nitrocarburieren gering, ein nachgelagerter Fertigungsschritt ist in der Regel nicht notwendig. Außerdem sind Nitrierschichten bis hin zur Nitriertemperatur warmfest und die behandelten Bauteile können daher bei höheren Temperaturen zum Einsatz kommen als einsatzoder randschichtgehärtete Bauteile, die bei erhöhten Temperaturen ihre Festigkeit durch Anlassen verlieren.

Welche Anlagentypen werden angewandt?

Hoja: Das Nitrieren und Nitrocarburieren kann in ammoniakhaltigen Gasatmosphären oder im Plasma erfolgen. Auch ein Nitrocarburieren in Salzbädern ist in der industriellen Praxis üblich.

Hunold: Beim Plasmanitrieren kommen fast ausschließlich Haubenanlagen zum Einsatz, Sonderbauformen bilden die Ausnahme. Diese Anlagen sind in der Regel Warmwandanlagen, heißt; der Rezipient, also die Haube wird beheizt. Ein konvektives Aufheizen der Bauteile mit anschließendem Plasma, das unter Vakuum erzeugt wird, bildet dann den Nitrierprozess. Das Plasma selbst wird durch das Ionisieren des Stickstoffs erzielt, der in den Prozess eingebracht wird. Hierzu wird eine hohe elektrische Spannung zwischen Rezipienten und Bauteil angelegt.

Kaltwandanlagen, also ohne beheizten Rezipienten, sind aber auch noch vielfach im Einsatz. Hier gilt zu beachten, dass es große Temperaturunterschiede zwischen gekühltem Rezipienten und der Anlagenmitte geben kann. Das Aufheizen der Bauteile erfolgt durch die eingebrachte Plasmaenergie.

Rohde: Grundsätzlich können sowohl für Gasnitrierverfahren als auch Plasmanitrierverfahren nahezu alle Anlagenkonzepte in Erwägung gezogen werden. Am Markt haben sich aber Hauben, Kammerund Schachtöfen durchgesetzt. Die kleinste Gemeinsamkeit ist ein gasdichter Rezipient, der bei Plasmaverfahren noch ein Vakuum bei Prozesstemperaturen ermöglichen muss. Bei Gasnitriervefahren genügt ein Atmosphärenüberdruck, der das mögliche Anlagenportfolio noch erweitert.

Boßlet: Für die Salzschmelzen werden entweder offene bzw. zunehmend mit einem hydraulischen Deckel verschließbare Tiegelöfen eingesetzt. Da die Behandlung quasi in einer Flüssigkeit stattfindet unterscheidet sich der Aufbau eine Behandlungslinie erheblich von den Gasoder Plasmaverfahren. Die Nitrocarburierlinien sind eher mit galvanischen Beschichtungsoder Phosphatierlinien vergleichbar.

Welche Messtechnik gibt es und wie werden diese Verfahren zukünftig automatisiert werden?

Hoja: Sensoren werden beim Nitrieren und Nitrocarburieren in erster Linie zur Regelung der Prozessgasatmosphäre eingesetzt, aber es gibt auch Ansätze zur insitu Überwachung der Nitrierschichtbildung über mikromagnetische oder InfrarotSensorik. Letztere sind noch im Entwicklungsstand und noch nicht in der Praxis etabliert. Die weitere Automatisierung und Überwachung der Prozessregelung und entsprechender Sensorik ist nicht nur im Zusammenhang mit Energieund Ressourceneffizienz, sondern auch im Hinblick auf die Qualitätssicherung ein Thema.

Baumann: Der aktuelle Stand der Technik beim atmosphärengeregelten Gasnitrieren ist die Messung des Wasserstoffgehaltes der Atmosphäre. Typisch werden dazu Wärmeleitfähigkeitssensoren verschiedener Bauart verwendet. Basierend auf dem Wasserstoffgehalt wird die Zusammensetzung der Ofenatmosphäre und Kenngrößen, wie z.B. die Nitrierkennzahl, ermittelt. Beim Gasnitrocarburieren und Oxinitrieren wird dann zusätzlich zur Wasserstoffmessung eine Sauerstoffmessung benötigt. Diese basiert typisch auf Zirkonoxid. Wichtig bei diesen Messungen ist, dass Sensorik verwendet wird, die für die prozessbedingten Anforderungen geeignet ist. Besonders berücksichtigt werden muss dabei, dass die zu messende Atmosphäre einen hohen Ammoniakgehalt aufweist. Beim Gasnitrocarburieren muss zusätzlich auf die Bildung bzw. Ausfall von Ammoniumcarbonat geachtet werden. Nachoxidieren, welches oft direkt im Anschluss nach dem Gasnitrieren oder Gasnitrocarburieren durchgeführt wird, kann Probleme für die Messung aufgrund von Kondensatbildung verursachen.

Die Atmosphärenregelung erfolgt dann über die Beeinflussung der Prozessgasmengen. Inzwischen werden auch vermehrt Regelungskonzepte eingesetzt, welche eine Ofendruckregelung mit gepulster Zudosierung von Prozessgasen kombiniert.

Karlsohn: In der Praxis haben sich beim Gasnitrieren und Gasnitrocarburieren Sensoren zur indirekten Messung der Ofenatmosphäre über den H2Gehalt im analysierten Gas bewährt. Auf der Grundlage des Sensorsignals wird durch einen Programmregler die Gaszusammensetzung im Ofen dann über den Mass Flow Controler für die einzelnen Prozessgase geregelt. Für spezielle Anwendungen, wie zum Beispiel das Oxinitrieren, ist der zusätzliche Einsatz einer Sauerstoffsonde oder eines Sauerstoffsensors notwendig. Die von Frau Hoja beschriebenen insitu Messverfahren sind noch im Laborstadium und finden in der Praxis bisher keine Anwendung.

Boßlet: Bis auf die chemische Zusammensetzung der Salzschmelzen werden alle relevanten Parameter automatisch erfasst. Neue automatische Anlagen werden bereits mit intelligenten Energie, Abluftund Wassermanagement ausge rüstet, um zum einen Kosten zu optimieren aber auch um den CO2Fußabdruck zu verbessern. Des Weiteren bauen wir gerade ein weltweites Netz auf, um die anfallenden Schlämme und Abwässer zu recyclen. Der erste Betrieb ist vor kurzem in Frankreich ans Netz gegangen.

Welche Rolle spielt die Sauberkeit eines Bauteils beim Nitrieren und welche Reinigungsverfahren sind vor dem Nitrieren anzuwenden?

Hoja: Voraussetzung für ein optimales Nitrierergebnis ist, dass das stickstoffabgebende Behandlungsmedium und das Bau teil, das den Stickstoff aufnehmen soll, miteinander in Kontakt stehen. Das gilt im Übrigen auch für andere thermochemische Verfahren. Beim Nitrieren sind Rückstände, die den Kontakt zwischen Behandlungsatmosphäre und Werkstoff verhindern, aufgrund der niedrigen Behandlungstemperaturen jedoch besonders kritisch. Eine saubere, rückstandsfreie, metallisch blanke Oberfläche sollte vor dem Nitrieren gewährleistet werden. Welche Reinigungsprozesse zum Einsatz kommen, richtet sich nach den in den vorherigen Fertigungsschritten eingesetzten Medien und Hilfsmitteln, z. B. Kühlschmierstoffe in der Fertigung, Korrosionsschutz bei der Lagerung und dem Transport. Ein Patentrezept für eine immer funktionierende Reinigung vor dem Nitrieren gibt es hierfür leider nicht.

Karlsohn: Ich kann aus der Praxis leider nur bestätigen, dass es kein Patentrezept für die Bauteilreinigung gibt. Die erhöhten Anforderungen an die Bauteilreinigung für Nitrierprozesse ergeben sich aus der von Frau Hoja bereits genannten Rahmenbedingung „thermochemisches Verfahren bei Tieftemperatur“. Diese machen eine intensive Reinigung der Bauteile mit einem robusten Prozess notwendig. Je nach Reinigungsaufgabe (Betriebshärterei mit Kenntnis über die verwendeten Betriebsstoffe vs. Lohnwärmebehandler mit einer durch die jeweiligen Kunden Vielzahl an unterschiedlichsten Kombinationen an Betriebsstoffen) kommen in steigender Intensität die wässrige Reinigung, die Lösemittelreinigung oder eine kombinierte Reinigung Lösemittel / Wasser zur Anwendung.

Im FA14 „Bauteilreinigung“ der AWT beraten sich Expertinnen und Experten von Anlagenherstellern, Herstellern von Reinigungsmitteln und Kühlschmierstoffen, Herstellern von Sensoren und Anwendern und versuchen für diese komplexe Thematik den Stand der Technik zu erfassen und grundsätzliche Empfehlungen und Lösungsansätze zu erarbeiten. Diese Ansätze müssen im nächsten Schritt dann auf die eigenen Herausforderungen im Bereich Bauteilreinigung übertragen und an die jeweiligen Rahmenbedingungen angepasst werden.

Hunold: Wie durch Frau Hoja und Herrn Karlsohn schon ausgeführt, muss hier jeder Fall für sich betrachtet werden, da es kein Patentrezept gibt. Grundsätzlich gilt aber, dass die Bauteile vor dem Prozess gereinigt werden müssen.

Beim Plasmanitrieren wird das „Sputtern“ also ein integrierter Vorprozess vor dem Plasmanitrieren gerne als Reinigung beschrieben. Das ist nur zum Teil richtig und ersetzt keinesfalls eine klassische Reinigung. Beim Sputtern mit Argon werden sicherlich auch noch Unreinheiten abgetragen, aber das nur im Atomlagenbereich. Somit kann das Sputtern nicht als Reinigungsverfahren bewertet werden.

Welchen Einfluss hat die Größe eines Bauteils auf die Anwendung oder die Verfahren?

Hoja: Größere Bauteile erfordern meist höhere Härtetiefen, da die Beanspruchung häufig tiefer unterhalb der Oberfläche liegt und dort eine ausreichende Festigkeit gewährleistet werden muss. Eine höhere Härtetiefe bedeutet eine längere Behandlungsdauer. Die wirtschaftlich sinnvolle maximale Nitrierhärtetiefe liegt werkstoffabhängig bei etwa 0,8 – 1 mm. Allerdings können auch an kleinen Bauteilen hohe Härtetiefen sinnvoll sein, sodass sich nicht pauschal sagen lässt, dass große Bauteile längere Behandlungsdauern brauchen als kleine. Wie so häufig, müssen die Randbedingungen betrachtet werden, um die richtigen Prozessparameter festzulegen.

Karlsohn: Eine pauschale Aussage zur Abhängigkeit von Nitrierhärtetiefe zur Bauteilgröße kann in der Praxis nicht gemacht werden. Die von Frau Hoja beschriebene Tendenz für größere Bauteile größere Nitrierhärtetiefen zu fordern ist grundsätzlich erkennbar, aber es gibt die schon erwähnten Ausnahmen, wie Kolben im Gewichtsbereich bis zu 5 t Stückgewicht aus niedriglegiertem Stahl, bei denen für die Anwendung nur ein Nitrocarburieren mit einer Nitrierhärtetiefe von max. 0,3 mm erforderlich ist. Hingegen benötigen z. B. sowohl relativ kleine Ritzelwellen mit Stückgewichten von unter 20 kg wie auch im selben Getriebe laufende große Stirnräder von mehreren Tonnen Stückgewicht im Bereich der Turbogetriebe die o. g. Nitrierhärtetiefen von 0,8 – 1 mm.

Bei der Wahl der Nitrierparameter finden die Bauteilgeometrie, das Bauteilgewicht und ggf. noch Oberfläche und Oberflächenbeschaffenheit zusätzlich Berücksichtigung.

Das Nitrieren gilt als eines der ältesten Wärmebehandlungsverfahren. Wann wurde es entwickelt?

Hoja: Obwohl bereits im 19. Jahrhundert bekannt war, dass glühendes Eisen Ammoniak zersetzt, Stickstoff aufnimmt und dadurch hart und spröde wird, werden die Arbeiten von A. Fry zur Entwicklung eines verziehungsfreien Oberflächenhärtungsverfahrens in den 1920er Jahren als Ursprung des technischen Nitrierens angesehen. Das Nitrieren ist demnach ein rund 100 Jahre altes Verfahren.

Welchen Optimierungsbedarf gibt es?

Hoja: Obwohl das Verfahren bereits gut 100 Jahre alt ist und schon lange industriell angewandt wird, gibt es immer noch Forschungsbedarf, da sich Bauteilanforderungen ändern und die Prozesstechnik kontinuierlich weiterentwickelt wird. Zahnräder in Elektroantrieben müssen beispielsweise sehr viel höhere Drehzahlen aushalten als im Verbrenner, sodass die Randschicht entsprechend angepasst werden muss. Weiterhin ist für ein beanspruchungsgerechtes Nitrieren oder Nitrocarburieren eine detaillierte Kenntnis des Verbindungsschichtaufbaus erforderlich, um StrukturEigenschaftsBeziehungen abzuleiten und die Bauteile gezielt zu behandeln. Hierbei sollen auch KIMethoden eingesetzt werden, um einen Automatismus für die aufwändige Charakterisierung zu entwickeln.

Jenseits des klassischen Nitrierens beschäftigt sich die Forschung mit Sonderverfahren wie dem Nitrieren von korrosionsbeständigen Stählen, die aufgrund des austenitischen Zustands eine geringe Härte aufweisen, sowie der Behandlung von NichteisenMetallen wie Aluminium oder Titan, um diese oberflächennah zu härten oder für Wasserstoffanwendungen zu optimieren.

Waldenmaier: Gerade bei zukünftigen Wasserstoffanwendungen gibt es viele Bauteile, die ein hohes Maß an Funktionalität erfüllen müssen. Neben der Korrosionsbeständigkeit, den elektromagnetischen Eigenschaften, der Festigkeit und der Schwingfestigkeit werden auch Anforderungen an gleitende, schlagende oder abrasive Verschleißbeständigkeit gestellt. Die angesprochenen Sonderfahren für korrosionsbeständige austenitische oder ferritische Stähle zeigen hohes Potenzial, diesen Strauß an Anforderungen zu erfüllen. Dies erfordert jedoch den Aufbzw. Ausbau eines grundlegenden Verständnisses der Bildung dieser Nitrierschichten, um anwendungsbezogen robuste Prozessparameterfenster für wirtschaftliche und energetisch sinnvolle Prozesse abzuleiten.

Welche Zukunft hat das Verfahren, kann es durch andere Verfahren ersetzt werden oder durch die Neuentwicklung bei Stählen überflüssig werden?

Hoja: Aufgrund der großen Anwendungsvielfalt und des besonderen Randschichtaufbaus ist das Nitrieren kaum wegzudenken. Ein großes Thema, dem sich das Verfahren stellen muss, ist aber auf jeden Fall die Energieeffizienz, die deutliches Optimierungspotential aufweist. Hierzu gibt es bereits Forschungsaktivitäten in Richtung Optimierung bestehender Anlagen hinsichtlich Energieund Ressourcennutzung, neuer Anlagenkonzepte und der Effizienzsteigerung durch Kombination mit anderen Verfahren.

Waldenmaier: Das Nitrieren ist überwiegend diffusionslimitiert, wodurch es naheliegend ist, die Prozesstemperatur zu erhöhen, um die Stickstoffdiffusion zu beschleunigen und kürzere Prozessdauern zu ermöglichen. Dadurch kann der Energieaufwand für eine Wärmebehandlungscharge signifikant reduziert werden. Leider nimmt aber auch bei steigenden Behandlungstemperaturen die Größe der gebildete Sondernitride zu, wodurch etwas geringere Härten bzw. Festigkeiten und niedrigere Druckeigenspannungen unter ansonsten gleichen Prozessbedingungen erzielt werden. Abhängig vom eingestellten Zustand des Kerngefüges kann auch die Kernhärte bzw. festigkeit durch eine erhöhte Nitriertemperatur abnehmen oder das Verzugsverhalten des Bauteils ändert sich durch einen stärkeren Abbau vor der Wärmebehandlung eingebrachter Eigenspannungen. Je nach Anforderungen an ein gegebenes Bauteil muss daher sichergestellt werden, dass die durch die Wärmebehandlung eingestellten Eigenschaften nicht unzulässig verändert werden. Hinsichtlich der bedeutsamen Potenziale zur Energieeinsparung wäre aber besonders bei Neuanwendungen das Prüfen einer höheren Behandlungstemperatur aus wirtschaftlicher und umwelttechnischer Sicht sinnvoll.

Aufgrund der zu erwartenden Zunahme von Anwendungen für korrosionsbeständige Stähle werden Plasmaverfahren an Bedeutung gewinnen, da der bereits erwähnte Sputterprozess die für das Plasma zugängliche Oberfläche für eine Stickstoffaufnahme aktivieren kann.

Weitere Basics und neueste Forschungsergebnisse zum Thema Nitrieren werden am Mittwochmorgen, 25. Oktober 2023 auf dem HärtereiKongress/Steel Innovation 2023 (24. – 26. Oktober) in Köln präsentiert. Auch die Expertinnen und Experten aus diesem Interview sind dort auf dem AWT-Stand anzutreffen. Wenn Sie Fragen zum Nitrieren haben, sprechen Sie uns dort an.

Frei zugängliche Veröffentlichungen des AWTFA 3 auf der AWTHomepage www.awtonline.org:

Empfehlung zur Oberflächenmessung nach dem Nitrieren und Nitrocarburieren, 2019

Vermeidung von Sperrschichten auf zu nitrierenden Bauteilen, Handlungsanleitung, 2015

Verfärbung nach dem Nitrieren und Nitrocarburieren, 2005

In Zusammenarbeit mit dem FA 3 der AWT entstand ein wichtiges Standardwerk zur Thematik Nitrieren und Nitrocarburieren:

Wärmebehandlung von Eisenwerkstoffen II, Nitrieren und Nitrocarburieren; Dieter Liedtke und 6 Mitautoren, 7. Auflage 2018, Expert-Verlag (Narr, Francke, Attempto)

AWT-Seminar am 21./22. November 2023, Ulm

Arbeits- und Betriebssicherheit in der Wärmebehandlung

Die heutigen Sicherheitsstandards in den Unternehmen der Wärmebehandlungsbranche fordern, dass Personen, die in diesem Umfeld Verantwortung übernehmen, ein ausreichendes Fachwissen besitzen. Diese Eignung wird über unser anerkanntes Seminar zur Arbeitsund Betriebssicherheit erlangt. Nicht nur Schutzund Sicherheitskräfte, sondern alle Mitarbeitenden im Wärmebehandlungsbetrieb sollten in der Lage sein, die oft komplexen Gefahrenpotentiale zu erkennen und gezielte Maßnahmen zur Sicherheit einzuleiten. Durch unser Seminar qualifizieren Sie Ihre Fachleute weiter, um auf die unterschiedlichen Situationen richtig und angemessen reagieren zu können.

Ziel des Seminars ist die Vermittlung der Sicherheitstechnik von Wärmebehandlungsanlagen, der sichere Umgang mit Prozessgasen und Medien, sowie das Aufzeigen von Gefährdungspotenzialen und deren rechtliche Rahmenbedingungen. Es wird weiterhin auf die Verfahren Bauteilreinigung, Heißisostatisches Pressen sowie die Verwendung von Metallpulvern eingegangen.

Abgerundet wird die Veranstaltung durch experimentelle Vorführungen und eine Einführung in die funktionale Sicherheit mit Blick auf das SicherheitsIntegritätslevel (SIL).

Qualifizierte Referentinnen und Referenten aus den verschiedensten Bereichen der Industrie geben den Teilnehmenden die Möglichkeit, Fragen und Themen unterschiedlichster Vertiefung fachkompetent zu diskutieren und Erfahrungen auszutauschen.

Das Seminar richtet sich an alle, denen die Sicherheit in der Wärmebehandlung am Herzen liegt.

Programm

1.Tag, Dienstag, 21. November 2023

10:00 – 10:45 Uhr

Begrüßung und Vorstellungsrunde

Gerd Waning, Ingenieurdienstleistungen;

Hella Dietz, AWT e. V., Bremen

10:45 – 11:00 Uhr

Einleitung in die Thematik, Vorstellung des Fachausschusses 8

Wolfram Schmid, Berufsgenossenschaft Holz und Metall (BGHM)

11:00 – 12:00 Uhr

Rechtliche Anforderungen und Rahmenbedingungen an das Betreiben einer Härterei (BetrSichV, ArbStättV, GefStoffV, Normen), Betreiberpflichten, Haftung

Wolfram Schmid, BGHM

12:00 – 13:00 Uhr – Mittagspause

13:00 – 14:30 Uhr

Sicherer Umgang mit Prozessgasen: Vorführungen, Eigenschaften, Gefährdungspotentiale, Gasarten

Gerd Waning, Ingenieurdienstleistungen

14:30 – 15:00 Uhr – Kaffeepause

15:00 – 16:00 Uhr

Risiken bei der Durchführung von Bauteilreinigungsverfahren

Alexander Götz, HEMO GmbH

16:00 – 16:15 Uhr – Diskussion & Pause

16:15 – 17:15 Uhr

Unfälle in Härtereien – Ursachen und Auswirkungen, Beispiele

Wolfram Schmid, BGHM

19:00 Uhr – Gemeinsames Abendessen

2. Tag, Mittwoch, 22. November 2023

08:45 – 9:30 Uhr

Sicherheitstechnik in Wärmebehandlungsanlagen (Schutzgasanlagen)

Dirk Joritz, Ipsen International GmbH

09:30 – 10:15 Uhr

Sicherheitstechnik in Wärmebehandlungsanlagen (Salzbadanlagen)

ClausPeter Ulrich, Durferrit GmbH

10:15 – 10:45 Uhr – Kaffeepause

10:45 – 11:30 Uhr

Sicherheitstechnik in Wärmebehandlungsanlagen (Vakuumanlagen)

Matthias Rink, Ipsen International GmbH

11:30 – 12:15 Uhr

Sicherheitstechnik in Wärmebehandlungsanlagen (Kontinuierliche Anlagen)

Dr. Klaus Buchner, Aichelin Holding GmbH

12:15 – 12:45 Uhr

Was ist SIL? – Das Sicherheits-Integritätslevel und die funktionale Sicherheit

Dr. Klaus Buchner, Aichelin Holding GmbH

12:45 – 13:30 Uhr – Mittagspause

13:30 – 14:00 Uhr

Sicherheitstechnik bei Herstellung und Wärmebehandlung metallpulverbasierter Bauteile

(HIPAnlagen, 3DDruck)

Dr.Ing. Anastasiya Tönjes, LeibnizIWT, Bremen

14:00 – 15:00 Uhr

Gefährdungen bei Betrieb und Instandhaltung; Sicherheitsüberprüfung

Thomas Scholz, ProzessTechnik GmbH

15:00 – 15:30 Uhr – Kaffeepause

15:30 – 16:30 Uhr

Sicherheitstechnische Anforderungen im Umgang mit flüssigen Abschreckmitteln

Thomas Scholz, Burgdorf GmbH & Co. KG

16:30 – 16:45 Uhr – Abschlussdiskussion

Seminarzeiten

Dienstag, 21. November 2023, 10:00 – 17:30 Uhr

Mittwoch, 22. November 2023, 8:45 – 16:45 Uhr

Veranstaltungsort

Ulm

Seminargebühren und Anmeldung

Seminargebühr AWTMitglieder: 1.200,€

Persönliche AWTMitglieder bzw. Mitarbeitende eines AWTMitgliedsunternehmens geben bei der Anmeldung bitte die AWTMitgliedsnummer an.

Seminargebühr sonstige Teilnehmende: 1.250,€

Folgende Leistungen sind in der Gebühr enthalten:

die Seminarunterlagen, die Pausenverpflegung und das Teilnahmezertifikat. Gebühren jeweils zzgl. ges. USt.

Die Bedingungen für AWTSeminare finden Sie unter www.awtonline.org.

Anmeldefrist

15. Oktober 2023. Anmeldungen unter seminare@awtonline.org

Der Seminarleiter Gerd Waning befasst sich seit über 30 Jahren mit Aspekten der Arbeitsund Betriebs sicherheit sowie der Anwendungstechnik in der Wärmebehandlung. Als Experte für den Umgang mit Schutzgasen war er lange Zeit bei der Linde GmbH im Bereich der Anwendungstechnik für die Weiterbildung als Referent tätig.

AWT-Seminar am 29./30. November 2023, Bremen

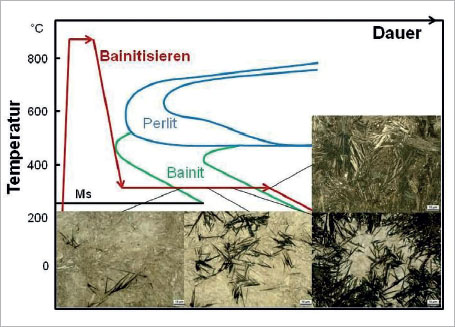

Bainitisieren in Theorie und Praxis

Steigende Anforderungen an die Energieeffizienz und die Reduzierung von Emissionen führen zu stetiger Leistungsverdichtung und höherer Beanspruchung von Bauteilen im Fahrzeug- und Maschinenbau. Das Bainitisieren kommt bei immer mehr hochfesten Komponenten zur Anwendung. Insbesondere sind es technologische Vorteile, wie hohe Zähigkeit bei gleichzeitig hoher Härte, geringer Verzug und ein günstiger Bauteileigenspannungszustand, die durch das herkömmliche martensitische Härten bei weitem nicht erreicht werden.

Um das Potential dieses Härteverfahrens vollständig auszuschöpfen, sind tiefergehende Kenntnisse über die ablaufenden Mechanismen und werkstoff kundlichen Vorgänge notwendig.

Ziel des Seminars ist es, das werkstoff technische Basiswissen zu vermitteln und die Verfahrenstechnik, Qualitätssicherung und die Anwendung anhand von Bauteilbeispielen aufzuzeigen. Anhand von praktischen Demonstrationen in der Härterei und der Metallografi e lernen die Teilnehmenden den Ablauf des Verfahrens sowie die Qualitätssicherungsmöglichkeiten praktisch kennen.

Seminargebühren und Anmeldung

Seminargebühr AWT-Mitglieder: 1.000,- €

Persönliche AWT-Mitglieder bzw. Mitarbeitende eines AWT-Mitgliedsunternehmens geben bei der Anmeldung bitte die AWT-Mitgliedsnummer an.

Seminargebühr sonstige Teilnehmende: 1.050,- €

Folgende Leistungen sind in der Gebühr enthalten:

die Seminarunterlagen, die Pausenverpfl egung und das Teilnahmezertifi kat. Gebühren jeweils zzgl. ges. USt.

Die Bedingungen für AWT-Seminare finden Sie unter www.awt-online.org.

Anmeldefrist

15. Oktober 2023.

Anmeldungen unter seminare@awt-online.org

Ort und Zeit

Leibniz-Institut für Werkstoff orientierte Technologien - IWT

Badgasteiner Straße 3, 28359 Bremen

Mittwoch, 29. November 2023, 13:00 – 17:30 Uhr

Donnerstag, 30. November 2023, 8:30 – 15:30 Uhr

Der Seminarleiter Dr.-Ing. Holger Surm ist seit 1998 im Leibniz-Institut für Werkstofforientierte Technologien - IWT der Hauptabteilung Werkstoff technik tätig. Er leitet Forschungsvorhaben und Projekte zu verschiedensten Fragestellungen der Wärmebehandlung und verantwortet die Konzeption und inhaltliche Ausgestaltung der AWT-Seminare.

Programm

Werkstoff kundliche Grundlagen

Dr.-Ing. M. Steinbacher, Leibniz-IWT, Bremen

Verfahrenstechnik des Bainitisierens

Dr.-Ing. H. Surm, Leibniz-IWT, Bremen

Anlagen zum Bainitisieren - Salzbad

Dr.-Ing. K. Buchner, Aichelin Ges.m.b.H., Mödling

Anlagen zum Bainitisieren – trocken

Dr.-Ing. V. Heuer, ALD Vacuum Technologies GmbH

Prozesssteuerung und Qualitätssicherung

Dr.-Ing. H. Surm, Leibniz-IWT, Bremen

Bainitisieren von Gusseisensorten

Dr.-Ing. E. Wüller, Flender GmbH

Anwendungen und Bauteileigenschaften

Dr.-Ing. T. Waldenmaier, Robert Bosch GmbH

AWTGeschäftsstelle

PaulFellerStr. 1 · 28199 Bremen

Tel. +49 42152 29 339

Fax +49 (0) 42152 29 041

info@awtonline.org · www.awtonline.org

Mitglied werden / Become a member

Ich beantrage hiermit die Aufnahme als PersonenMitglied in die AWT.

I herewith apply for a personal AWTmembership

| Name / Name | Vorname / First Name Titel / Title |

| Anschrift / Address | |

| Geburtsdatum / Date of birth | EMail – erforderlich für den Bezug der AWTMitgliederzeitschrift |

| Email – necessary for the receipt of the AWT membership magazine |

Arbeitgeber / Tätigkeit / Employer /Function

Der jährliche Mitgliedsbeitrag beträgt zurzeit 50,– Euro. / The annual membership fee is 50,– Euro.

□ Ich bestätige, die Satzung und die Regelungen zum Datenschutz (www.awtonline.org) zur Kenntnis genommen zu haben und willige ein, dass die aufgeführten Daten für vereinsinterne Zwecke in einer EDVgestützten Mitgliederund Beitragsdatei gespeichert, verarbeitet und genutzt werden. / I herewith confirm that I have taken note of the statute and the regulations on the privacy policy and I consent to the data to be stored, processed and used for internal purposes in an EDPsupported membership and contribution file.

□ Ich erkläre mich weiterhin mit der Veröffentlichung meines Namens im Vereinsorgan „AWTInfo“ einverstanden.

I consent to the publication of my name in the Body of the Association ‘AWTInfo’ as well as on our website.

Ich ermächtige die AWT, meinen Mitgliedsbeitrag mittels Lastschrift von meinem Konto abzubuchen.

I herewith authorize the AWT to collect the membership fee from my bank account by direct debit.

| IBAN | BIC |

| Ort / Datum | Unterschrift |

□ I ch bestelle hiermit die HTM – ‚Journal of Heat Treatment and Materials‘ zum Vorzugspreis für Mitglieder von 99 Euro im Jahr für das OnlineAbo. Diese Bestellung kann innerhalb von 10 Tagen bei der AWTGeschäftsstelle schriftlich widerrufen werden. (Bitte ankreuzen und unterschreiben, wenn ein Abonnement gewünscht wird).

I would like to order the HTM – ‘Journal of Heat Treatment and Materials’, the scientific Journal of AWT at a special rate of 99 Euro / year for the online subscription. The placement of this order can be cancelled within 10 days by written notice to the AWTbranch office.

| Ort / Datum / Place / date | Unterschrift / Signature |

Gemeinnützig anerkannter Verein beim Finanzamt Bremen

Teilnehmende des 21. Werkstofftechnischen Seminars des Härtereikreises Suhl

(v. l.): Andreas Lieberum (Bundesverband bauteilnetz Deutschland e. V.), Ramona Hein (SUKW), Ute Dechantsreiter (Bundesverband bauteilnetz Deutschland e. V.), Frank Hlawatsch (MPA Bremen) mit Till Manning (Niedersächsisches Ministerium für Bundesund Europaangelegenheiten und Regionale Entwicklung) bei dem Pressetermin zum Förderbescheid in Oldenburg

(v. l.) Anja Kuhlmann, Philip Voelcker, Dr.Ing. Stefanie Hoja bei der feierlichen Zertifikatsverleihung der berufundfamilie Service GmbH in Berlin

LiveVersuche am 26. Mai beim „Hallenschnack“ am LeibnizIWT

Dr.Ing. habil. Stefanie Hoja ist Leiterin des Bereiches Nitrieren und Nitrocarburieren der Abteilung Wärmebehandlung im LeibnizInstitut für Werkstofforientierte Technologien IWT, Bremen und im Leitungsteam des FA 3 „Nitrieren und Nitrocarburieren“

Dr.Ing. Markus Karlsohn ist Geschäftsführer der Lohnhärterei Carl Gommann GmbH. Er ist ebenfalls im Leitungsteam FA 14 „Bauteilreinigung“ und fungiert als Kassenprüfer für die AWT

Dipl.Ing. Jörn Rohde ist Geschäftsführer der Rohde Schutzgasöfen GmbH und im Leitungsteam FA 3 „Nitrieren und Nitrocarburieren“. Er ist außerdem Leiter des AWTHärtereikreises in Frankfurt

Dipl.Ing. Otto Hunold, Rübig GmbH & Co. KG ist Gebietsleiter für den Vertrieb in Deutschland und im Leitungsteam FA 3 „Nitrieren und Nitrocarburieren“ aktiv

Jens Baumann ist Geschäftsführer der Firma Millivolt GmbH und aktives Mitglied im AWTFA 3 „Nitrieren und Nitrocarburieren“

Dr. Joachim Boßlet ist Head of Technical Sales bei der Durferrit GmbH. Er ist Mitautor des im ExpertVerlag erschienenen Buches „Wärmebehandlung von Eisenwerkstoffen Band II: Nitrieren und Nitrocarburieren“ sowie Referent im AWTSeminar „Nitrieren und Nitrocarburieren“

Dr.Ing. Thomas Waldenmaier ist Leiter der Abteilung Wärmebehandlung bei der Robert Bosch GmbH. Er ist in vielen Fachausschüssen der AWT aktiv und im AWTVorstand für die Normenarbeit zuständig. Er ist seit Februar dieses Jahres auch Mitglied des Geschäftsführenden Vorstands der AWT

© 2023 Walter de Gruyter GmbH, Berlin/Boston, Germany

Articles in the same Issue

- Contents

- Investigations on Case Hardening of an Additive Manufactured Steel 20MnCr5 (via PBF-LB/M)

- Continuous Cooling Transformation Diagram of Case Hardening Steel by Instrumented Jominy Test

- Investigations on the Effect of Cooling Rate on Quenching & Partitioning (Q&P) in Martensitic Stainless Steels

- The Hydrogen Challenge: Requirements for Future Materials

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 04-2023

- HTM Praxis

Articles in the same Issue

- Contents

- Investigations on Case Hardening of an Additive Manufactured Steel 20MnCr5 (via PBF-LB/M)

- Continuous Cooling Transformation Diagram of Case Hardening Steel by Instrumented Jominy Test

- Investigations on the Effect of Cooling Rate on Quenching & Partitioning (Q&P) in Martensitic Stainless Steels

- The Hydrogen Challenge: Requirements for Future Materials

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 04-2023

- HTM Praxis