Abstract

In this research a combination of nitriding and induction hardening is investigated, as this is expected not only to result in significant savings in process time and energy, but also to produce surface layer properties that cannot be set with one of the individual processes. The focus of the current investigations was on the dissolution of the compound layer during inductive heating and the resulting microstructure formation and the hardness profile. Furthermore, it was investigated how the absence of a compound layer affects the subsequent martensitic transformation. For this purpose, differently nitrided surface layers were martensitically hardened and the microstructure was investigated metallographically and physically. After the martensitic transformation of the nitrided layer porosity and retained austenite were observed due to the decomposition of the nitrides of the compound layer. The retained austenite could be reduced by higher temperatures during surface hardening and compound layer removal. The investigations showed, that the optimum initial condition for induction hardening is nitriding with compound layer and a mechanical removal of the latter prior to induction heat treatment.

Kurzfassung

In dieser Arbeit wird eine Kombination von Nitrieren und Induktionshärten untersucht, da hierdurch nicht nur eine deutliche Einsparung von Prozesszeit und Energie erwartet wird, sondern auch Randschichteigenschaften erzeugt werden können, die mit einem der Einzelverfahren nicht erreicht werden können. Der Schwerpunkt der aktuellen Untersuchungen lag auf der Auflösung der Verbindungsschicht bei der induktiven Erwärmung und der daraus resultierenden Gefügeausbildung sowie dem Härteverlauf. Weiterhin wurde untersucht, wie sich das Fehlen einer Verbindungsschicht auf die nachfolgende martensitische Umwandlung auswirkt. Zu diesem Zweck wurden unterschiedlich nitrierte Randschichten martensitisch gehärtet und das Gefüge mit metallographischen und physikalischen Methoden untersucht. Nach der martensitischen Umwandlung der Nitrierschicht wurden Porosität und Restaustenit aufgrund der Zersetzung der Nitride der Verbindungsschicht beobachtet. Der Restaustenit konnte durch höhere Temperaturen beim Randschichthärten und durch vorheriges Entfernen der Verbindungsschicht reduziert werden. Die Untersuchungen zeigten, dass der optimale Ausgangszustand für das Induktionshärten das Nitrieren mit Verbindungsschicht und eine mechanische Entfernung der Verbindungsschicht vor der Induktionswärmebehandlung ist.

1 Introduction

The wear and fatigue properties of metallic components can be improved by surface heat treatments like case hardening, nitriding or induction hardening. The applied process should be chosen depending on the application, because the processes offer specific advantages and disadvantages [1, 2]. Nitriding can be used for components in use at elevated temperatures, in mild corrosive environments because of the increased corrosion resistance of the compound layer, and is also suitable for components sensitive to distortion, since due to the low treatment temperature no through phase transformation in the bulk material takes place [3]. However, the use of nitriding is limited by the achievable nitriding depth due to long treatment times up to hundreds of hours and related negative consequences for the strength of both core and nitrided layer [4]. With induction heat treatment, on the other hand, high hardness depths can be achieved in a few seconds. But the maximum hardness increase is limited by the carbon content of the material and the associated hardenability [5].

The described advantages and disadvantages require an optimization of the processes adapted to the application. In this context, the potential of a process combination of nitriding followed by induction hardening was already rated as high at the end of the 1990s [6]. Nevertheless, only a few recent publications on this process combination have appeared in the recent literature [7, 8, 9, 10]. Moreover, the published work is limited to a few materials and there is little knowledge about the properties of the surface layers produced in this way.

A process combination of nitriding or nitrocarburizing followed by a short-time austenitizing leads to an increase in hardness compared to the single treatments [5, 11]. The increase in hardness (and compressive residual stresses) over the single treatments results from an overlap of martensite hardness (increase in martensite hardness due to additional N atoms), precipitation strengthening (precipitation of (carbo)nitrides), and fine grain size [11]. The increase in hardness compared to the individual treatments depends on the material and increases with decreasing carbon content of the treated material [5]. In addition to the carbon content, the type and quantity of nitride-forming alloying elements have an impact, since the hardness increase depends on the type, quantity, size, and distribution of the (carbo-)nitrides formed during nitriding and not dissolved during subsequent austenitization [11].

Due to the temperature effect during austenitization, the compound layer is completely or partially dissolved by decomposition of the nitride phases and nitrogen is released in the surface near area of the material. In this process, the porosity of the very surface layer increases due to the formation of molecular nitrogen, and inner oxidation takes place [5, 11, 12]. By using a low austenitizing temperature and a short austenitizing time, compound layer decomposition can be avoided [11]. However, this procedure leads to cracks in the compound layer.

With increasing austenitizing temperature and duration, a decrease in nitrogen concentration and a simultaneous increase in diffusion depth can be observed [13]. The nitrogen loss of the compound layer leads to falling below the solubility limit of the ε-carbonitride, so that austenite is formed, which is retained during quenching, depending on the nitrogen content. If the compound layer is completely decomposed during austenitization, a layer with retained austenite forms below because of the high nitrogen concentration [11, 12, 13]. Furthermore, the partial or complete decomposition of the compound layer reduces the corrosion resistance. These disadvantageous effects explain why the process has not found wide acceptance in industrial practice so far.

In terms of energy savings the combination treatment of nitriding and induction hardening becomes relevant again, since hardness profiles with a high surface hardness as well as a high hardness depth can be reached in shorter treatment times compared to long-term nitriding. Of course, a decrease in corrosion resistance and adhesive wear behavior has to be expected if the compound layer is completely dissolved during induction hardening, since theses properties are featured by the compound layer. However, for applications where the properties of the diffusion layer are of primary concern, a combination treatment could save time and resources while improving strength.

Thanks to developments in sensor and control technology for nitriding, these days it is possible to set the nitriding potential precisely and to influence the formation of the compound layer in a targeted manner or even to suppress it completely [14, 15, 16] so that the susceptibility to cracking during subsequent induction heat treatment could be reduced on the one hand and the formation of retained austenite avoided on the other by a suitable nitriding layer structure before induction heating. Earlier investigations therefore, were carried out with the aim to produce nitrided layers with low-porosity compound layers and pure diffusion layers on the heat-treatable steels EN42CrMo4 and EN31CrMoV9 [17].

In the presented research, differently nitrided surface layers were subsequently martensitically hardened by means of inductive heat treatment and the microstructure was investigated by metallographical and physical methods. The focus was on the dissolution of the compound layer and its effect on the microstructure formation and the hardness profile. Furthermore, it was investigated how the absence of a compound layer affects the subsequent martensitic transformation. The aim of the experiments was to determine parameters that lead to an optimum surface layer structure by the combination heat treatment.

2 Experimental procedure

2.1 Material

The commonly used nitriding steels EN31CrMoV9 (0.33 % C, 0.21 % Si, 0.47 % Mn, 2.31 % Cr, 0.16 % Mo, 0.12 % V) and EN42CrMo4 (0.44 % C, 0.29 % Si, 0.82 % Mn, 1.09 % Cr, 0.23 % Mo) were investigated. Ring-shaped specimens with an outer diameter of 46 mm, an inner diameter of 16 mm and a thickness of 10 mm were produced from both materials for the investigations. Prior to nitriding and subsequent induction hardening the specimens were quenched and tempered according to Table 1 to set core hardness and initial microstructure prior to nitriding.

Pre-heat treatment of the specimens

Tabelle 1. Vorwärmebehandlung der Proben

| Material | quenching | tempering | Hardness in HV10 |

|---|---|---|---|

| EN31CrMoV9 | 870 °C 2 h/oil | 630 °C 2 h | 324 ± 3 |

| EN42CrMo4 | 850 °C 2 h/oil | 630 °C 2 h | 309 ± 6 |

2.2 Heat treatment

2.2.1 Nitriding

In order to produce different initial nitrided conditions (see Table 2) for subsequent induction heat treatment, plasma nitriding and gas nitriding were applied. The nitriding depth was varied by different nitriding temperatures and durations.

Nitrided layer variants for the subsequent induction heat treatment (PN = plasma nitriding; DZ = technical compound-layer free; CLT = compound layer thickness; NHD = nitriding hardness depth)

Tabelle 2. Nitrierschichtvarianten für die nachfolgende Induktionswärmebehandlung (PN = Plasmanitrieren; DZ = technisch Verbindungsschicht frei; CLT = Verbindungsschichtdicke; NHD = Nitrierhärtetiefe)

| Variant | Nitriding | EN31CrMoV9 | EN42CrMo4 | ||

|---|---|---|---|---|---|

| CLT in μm | NHD in mm | CLT in μm | NHD in mm | ||

| PN1 | 500 °C 8 h N2 : H2 = 1 : 4 | 2.7 | 0.22 | 3.3 | 0.37 |

| PN2 | 520 °C 20 h N2 : H2 = 1 : 5 | 2.9 | 0.27 | 4.2 | 0.27 |

| DZ1 | 500 °C 8 h KN = 0.7 | < 1 | 0.18 | – | 0.22 |

| DZ2 | 520 °C 20 h KN = 0.5 | < 1 | 0.33 | – | 0.36 |

Plasma nitriding was carried out in a top-hat furnace (Rübig). In order to produce compound layers containing mainly the γ’-nitride phase, a high hydrogen content was realized in the atmosphere during nitriding. The voltage was 500 V during the plasma nitriding experiments, and the pressure was controlled to 4 mbar. The pulses had a pulse duration of 100 μs, and the pulse pause was 200 μs. During heating, a hydrogen-argon plasma was initiated in the temperature range of 400 °C to 500 °C to clean and activate the specimen surface. Cooling after plasma nitriding was performed in an uncontrolled manner in the system. Half of the plasma-nitrided specimens were barrel finished after nitriding to remove the compound layer.

Gas nitriding was carried out in a pit furnace (Nabertherm) with nitriding potential control. The nitriding potential for gas nitriding was selected in the α-region following the Lehrer diagram [15] to suppress compound layer formation. Heating was performed in ammonia atmosphere to activate the specimen surface. Cooling after nitriding was also carried out under ammonia addition (phase-controlled cooling) in order to avoid denitriding and pore formation in the end of the process. The parameters for the compound layer-free treatments (DZ1 and DZ2 in Table 2) were determined in preliminary tests on plane specimens [17]. Since nitriding without a compound layer involves an inadequate supply of nitrogen, the nitrogen content of the diffusion layer is also decreased, which results in a slightly lower hardness compared with a diffusion layer with an overlying compound layer. The nitriding potential for these treatments was therefore chosen close to the border between the α- and γ’-phase regions.

In contrast to the specimens from the preliminary tests, a thin, partially non-closed compound layer was already visible in the metallographic cross-sections of the rings at the outer ring surface. Since in technical applications compound layer thicknesses of less than 2 μm are referred to as compound layer-free these variants are called “technical compound layer free”.

2.2.2 Induction heat treatment

Induction heat treatment was performed on a VL1000 SINAC 200/300 S MFC universal hardening system (EFD Induction). The lateral surfaces of the rotating disc specimens (600 rpm) were heated with a ring-inductor, which has an inner diameter of 50 mm, using high frequency (appr. 180 kHz) with different generator powers for 1 s. The generator power was varied between 45 kW and 60 kW to change the temperature and the depth of impact of the inductive heating. Following induction heating, the specimens were quenched with an aquatic polymer solution (12 % Aquatenside in water) using the shower method.

The temperature monitoring at the surfaces of the rotating specimens was challenging. In preliminary tests, the temperature was recorded at two different positions: at the outer surface of the ring and at the edge. When measuring on the circumferential surface, only the temperature at the surface is recorded, but the specimen already cools down somewhat between the procedure of the inductor, which blocks the view during heating, and the temperature measurement. When looking at the edge, a mean value of the temperature gradient is recorded, due to the size of the measuring spot. Thus, no reliable temperature values for surface heating could be recorded, since the results of the optical temperature monitoring depended very much on the experimental setup, especially on the orientation of the pyrometer.

During the main tests, the temperature was recorded at the edge and the position of the pyrometer was not changed between tests. The temperature measurements were only used qualitatively to compare the effect of differences in intial microstructures (quenched and tempered/nitrided) on the heating reponse. All other comparisons and conclusions concerning the microstructure and the properties were based on generator output.

2.3 Characterization methods

The microstructure of the specimens was documented on wirearc-erosion cut metallographic cross sections after the full heat treatment procedure. All cross sections were documented by light microscopy in the unetched state and after etching with Nital. In addition to documenting the microstructure, hardness profiles were recorded on the cross sections of the nitrided and induction hardened specimens.

Some specimens were also analyzed by electron probe microanalysis (EPMA) to investigate the distribution of nitrogen and carbon in the boundary layer. For this purpose, the polished surface of the cross-section was analyzed with a lateral resolution of up to 1 μm. Using the emitted characteristic X-rays, mappings were created for nitrogen and carbon in the surface region. Glow discharge optical emission spectroscopy (GDOES) could not be performed on the specimens to record element profiles due to the curved ring surface.

The retained austenite content was determined by X-ray diffraction using a computer-controlled 3-circle 2θ diffractometer from GE Inspection Technology (Analytical X-ray MZ VI E XRD) with vanadium-filtered Cr-Kα radiation (λ(Kα12) = 0.2291 nm) at 33 kV and 40 mA. A primary beam colimator of 1 mm diameter and a location sensitive detector were used in the measurements. Phase analyses were performed in the 2θ range of 60–164° with a step size of 0.05° and a measurement time of 1 hour and 23 minutes. Quantitative phase contents were optained by Rietveld analysis of the diffractograms in the software Topas 4.2 (Bruker-AXS, Karlsruhe).

3 Results

3.1 Temperature

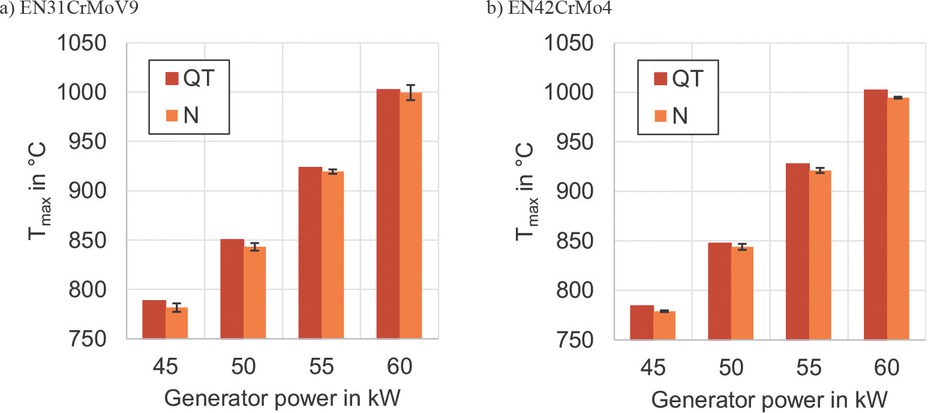

The temperature resulting from the generator power applied during induction heating was detected using a pyrometer at the edge of the heated specimen. Figure 1 shows the detected maximum temperature Tmax for each material in dependence of the applied power. However, it must be noted that the optical temperature measurement as described above only gives a rough estimate of the temperature and only allows qualitative comparison of treatments with the same experimental setup (see 2.2.2).

Maximum temperature Tmax during inductive heating of the materials EN31CrMoV9 and EN42CrMo4 depending on the generator power applied and the initial microstructure (quenched and tempered = QT; nitrided = N)

Bild 1. Maximaltemperatur Tmax bei der induktiven Erwärmung der Werkstoffe EN31CrMoV9 und EN42CrMo4 in Abhängigkeit von der eingesetzten Generatorleistung und dem Ausgangsgefüge (vergütet = QT; nitriert = N)

As expected, the influence of the generator power on the temperature in the surface layer is most significant. The reached maximum temperature increases with increasing power. The alloy and the initial condition – quenched and tempered (QT) or nitrided (N) – have only minor influence on the temperature that is reached. A slightly lower temperature was measured when the nitrided layer was heated inductively because of the changed magnetic properties of the surface layer derived from nitriding.

3.2 Hardness depth and surface hardness

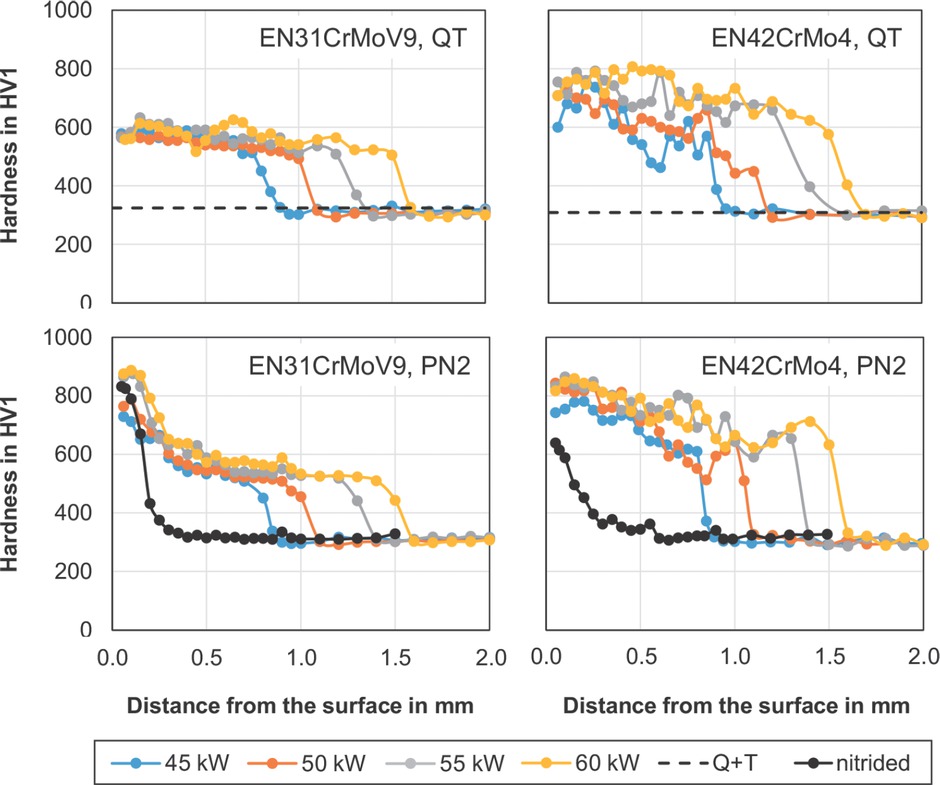

Figure 2 shows in the upper part the hardness curves after induction hardening of the quenched and tempered materials with different generator powers. The hardness limit for the determination of the hardening depth was set to 424 HV1 for the material EN31CrMoV9 and 409 HV1 for EN42CrMo4 in order to enable the comparability to the total hardening depth of the combination treatments.

Hardness profiles after induction hardening with different generator powers. The hardness of the nitrided initial state was tested in HV0.5

Bild 2. Härteprofile nach dem Induktionshärten mit verschiedenen Generatorleistungen. Die Härte des nitrierten Ausgangszustandes wurde in HV0,5 geprüft

As expected, the case depth increases with increasing power. For the material EN31CrMoV9, hardening depths of SHD45kW = 0.82 mm, SHD50kW = 1.04 mm, SHD55kW = 1.27 mm and SHD60kW = 1.55 mm were achieved, and for the material EN42CrMo4 the hardening depths were SHD45kW = 0.89 mm, SHD50kW = 1.13 mm, SHD55kW = 1.39 mm and SHD60kW = 1.60 mm after induction hardening alone.

Since the achievable hardness depends primarily on the carbon content of the base material, a higher hardness was achieved for the material EN42CrMo4 with a carbon content of 0.44 % than for the material EN31CrMoV9 which contains only 0.33 % carbon. It can also be noted that in the case of the alloy EN42CrMo4, marked variations occur in the area of the hardened surface layer, which are probably due to the segregation lines of the initial microstructure.

In the lower part of Figure 2 the hardness curves after induction hardening of the nitrided layer are shown as an example for the PN2 variant. For both materials, this variant exhibits a diffusion zone of approx. 0.3 mm in depth after nitriding. The compound layer thickness was approx. 3 μm for material EN31CrMoV9 and approx. 4 μm for material EN42CrMo4. In the nitrided initial condition, a higher surface hardness was achieved for the material EN31CrMoV9 than for the material EN42CrMo4 due to the higher alloy content and thus a higher amount of alloying element nitrides.

In the material EN31CrMoV9 a significant increase in hardness can be observed in the area of the nitrided layer after induction hardening compared with the induction-hardened bulk material. The maximum hardness after the 45 kW and 50 kW induction heat treatments is below the hardness after nitriding. After the 55 kW and 60 kW treatments, there is an increase in maximum hardness compared to the initial nitrided condition.

For EN42CrMo4 material, after induction hardening of the nitrided condition with all induction heat treatments, there is an increase in hardness compared to the nitrided condition. But, compared to the hardened initial QT condition, the increase in hardness in the nitrided area is low, since a higher hardness was already achieved due to the higher carbon content in EN42CrMo4. However, it can be observed that, compared with the only induction hardened condition, the hardness curves are more uniform in the region of the martensitically transformed nitrided layer.

Since no standard exists for determining the hardening depth after a combination treatment of nitriding and induction hardening, and the specifications for determining the nitriding depth or the surface hardness depth do not provide useful results to describe the total hardness depth (after combination treatment), a hardness limit was specified which is 100 HV1 above the hardness of the quenched and tempered condition. This results in a hardness limit of 424 HV1 for the material EN31CrMoV9 and 409 HV1 for EN42CrMo4. The analysis of the hardening depths determined in this way showed that they depend essentially on the generator power and on the base material below the nitrided layer. Table 3 therefore shows the average hardness depths for the investigated materials as a function of the generator power.

Average total hardening depth (in mm) after induction hardening with different generator powers (standard deviation of seven specimens in brackets)

Tabelle 3. Durchschnittliche Gesamthärtetiefe (in mm) nach dem Induktionshärten mit verschiedenen Generatorleistungen (Standardabweichung von sieben Proben in Klammern)

| Material | Generator power | |||

|---|---|---|---|---|

| 45 kW | 50 kW | 55 kW | 60 kW | |

| EN31CrMoV9 | 0.81 (0.02) | 1.04 (0.01) | 1.30 (0.02) | 1.53 (0.01) |

| EN42CrMo4 | 0.89 (0.02) | 1.10 (0.02) | 1.35 (0.03) | 1.61 (0.02) |

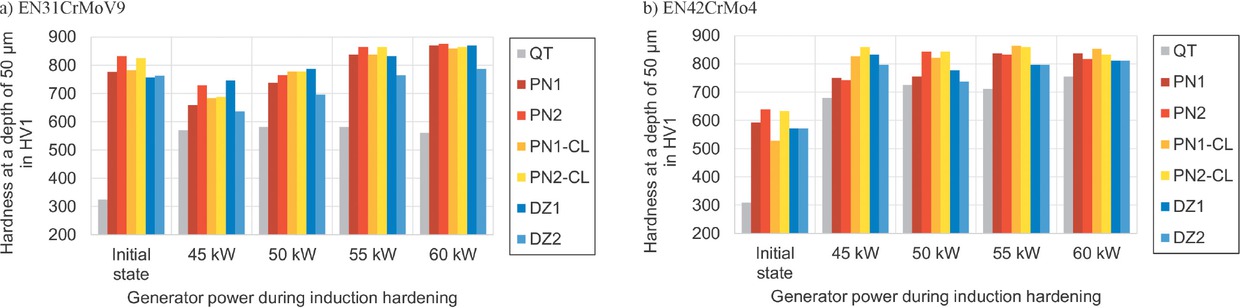

To evaluate the surface hardness, the hardness values determined at a depth of 50 μm on the cross section (first measuring point of the hardness profile) were compared. Figure 3 shows these for the initial conditions quenched and tempered (QT), plasma-nitrided with compound layer (PN1 and PN2) and with compound layer removal (PN1-CL and PN2-CL) and compound layer-free nitrided (DZ1 and DZ2) and the induction-hardened conditions for both alloys.

Surface hardness at a depth of 50 μm (taken from the hardness profiles) for the different initial states and after induction hardening with different generator powers. The hardness of the nitrided initial state was tested in HV0.5

Bild 3. Randhärte in einer Tiefe von 50 μm (entnommen aus den Härteprofilen) für die verschiedenen Ausgangszustände und nach Induktionshärtung mit verschiedenen Generatorleistungen. Die Härte des nitrierten Ausgangszustandes wurde in HV0,5 geprüft

For the material EN31CrMoV9 in the quenched and tempered condition, the induction heat treatment increases the hardness to a value between 560 and 580 HV1, regardless of the generator power applied. For the nitrided specimens, which had a hardness of 760–830 HV1 in the initial condition, a decrease in hardness is initially observed for 45 kW. With increasing power to 50 kW and 55 kW, the hardness increases again. Similar values were obtained for 60 kW as for 55 kW. The differences between the individual initial conditions at the same power are so small that they do not allow any statement about correlations.

For the material EN42CrMo4 in the quenched and tempered condition, the hardness at a depth of 50 μm was 680–760 HV1. After induction hardening of the nitrided specimens, an increase in hardness is observed for this alloy for all generator powers. In the nitrided condition, the hardness was between 570 and 640 HV1, and after martensitic transformation of the nitrided layer, hardness values between 740 and 860 HV1 were determined. Also for the material EN42CrMo4 no correlations can be made to the different initial states, since the hardness scatters strongly due to the inhomogeneity of the initial microstructure.

3.3 Microstructure

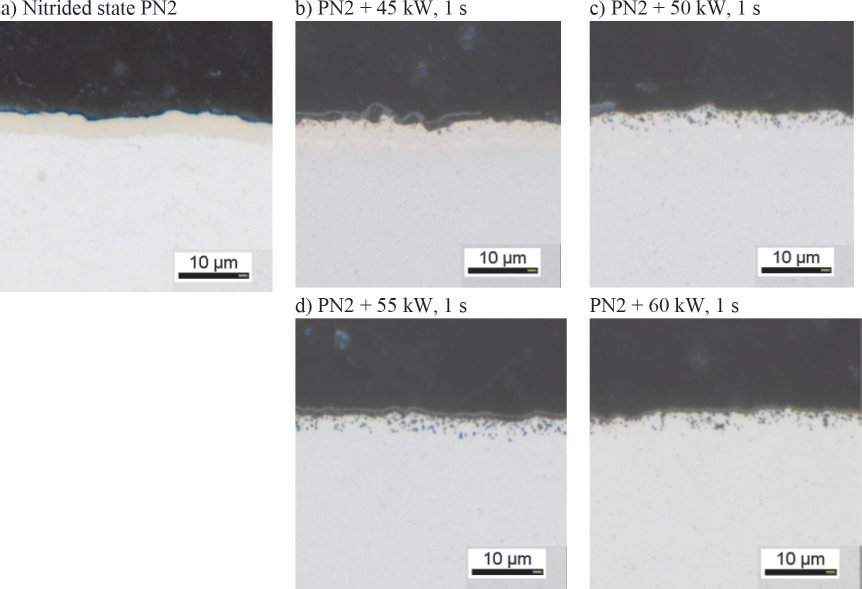

Figure 4 shows as an example the unetched cross section of the near-surface layer of the material EN31CrMoV9 in differently heat-treated conditions. In the nitrided initial state (PN2), the approximately 3 μm thin compound layer is observed at the very surface. Even after subsequent induction hardening with a generator power of 45 kW, the contour of the (former) compound layer is still visible. After induction hardening with 50 kW, the compound layer is no longer visible in the unetched section; porosity developed instead. A further increase of the porosity with increasing power could not be observed for powers of 55 kW and 60 kW.

Unetched cross sections of the initial state (PN2) and after induction hardening of the nitrided material EN31CrMoV9 with different generator powers

Bild 4. Ungeätzte Querschliffe des Ausgangszustands (PN2) und nach dem Induktionshärten des nitrierten Werkstoffs EN31CrMoV9 mit unterschiedlichen Generatorleistungen

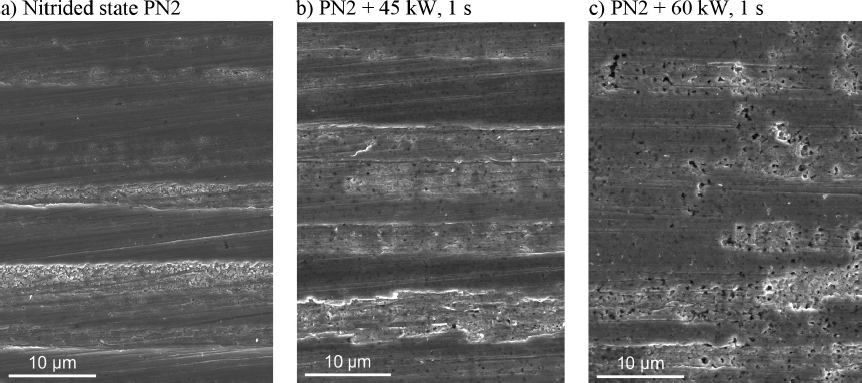

SEM-images of the surface a) of the initial state (PN2) and after induction hardening of the nitrided material EN31CrMoV9 with different generator powers b) 45 kW and c) 60 kW

Bild 5. REM-Aufnahmen der Oberfläche a) des Ausgangszustands (PN2) und nach dem Induktionshärten des nitrierten Werkstoffs EN31CrMoV9 bei unterschiedlichen Generatorleistungen b) 45 kW und c) 60 kW

In order to prove that the dark spots observed in the unetched cross-section are actually pores and not a crack network running parallel to the surface, SEM images of the surfaces were taken. In Figure 5 the surfaces of the material EN31CrMoV9 in the initial state PN2 and after the combination treatments with 45 kW and 60 kW generator power during induction hardening are shown as examples. In the initial state, no pores are visible in the surface. After the combination treatment with a low generator power, in which the compound layer is not yet completely dissolved, single pores can be seen. Clear porosity can be seen after the combination heat treatment with a high generator power, during which the compound layer dissolved completely.

Furthermore, it was confirmed by metallographical examinations, that no porosity has developed during induction hardening when removing the compound layer mechanically after nitriding.

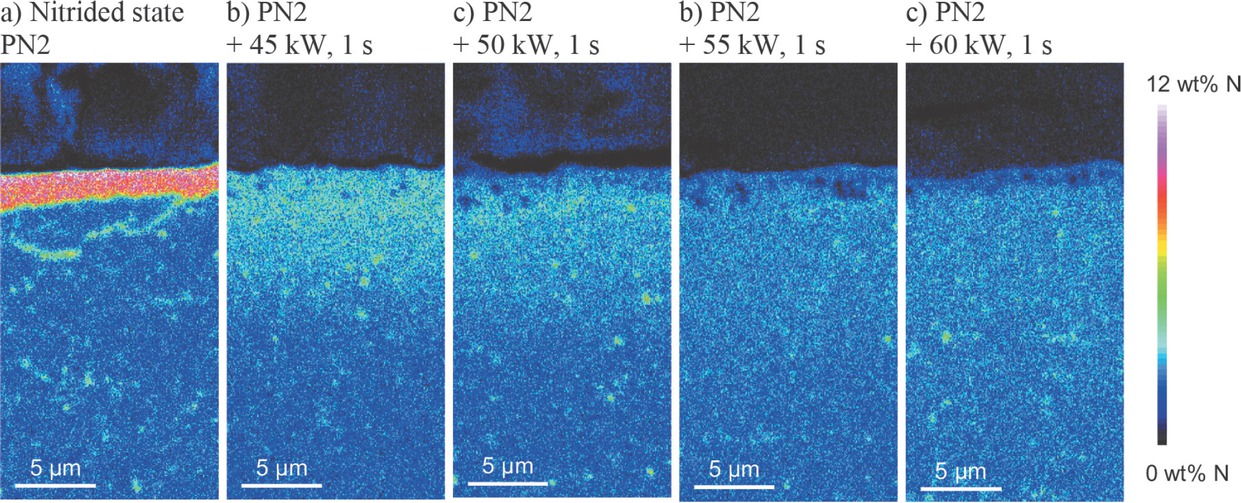

Figure 6 shows the EPMA nitrogen mappings for the initial PN2 condition of EN31CrMoV9 material and the surface hardened conditions with different generator powers. In the nitrided state the compound layer appears red due to a nitrogen concentration of approx. 7 wt% in the γ’-nitride and the alloying element nitrides. With increasing generator power, which is synonymous with increasing temperature, the nitrogen is distributed deeper and more evenly into the surface region. Especially for the higher generator powers 55 kW and 60 kW a darker blue area can be observed at the very surface. This indicates, that also nitrogen evaporation has taken place.

EPMA nitrogen mapping of the surface near cross-section of the initial state (PN2) and after induction hardening of the nitrided material EN31CrMoV9 with different generator powers

Bild 6. EPMA-Stickstoffverteilung an den oberflächennahen Querschliffen des Ausgangszustands (PN2) und nach dem Induktionshärten des nitrierten Werkstoffs EN31CrMoV9 mit unterschiedlichen Generatorleistungen

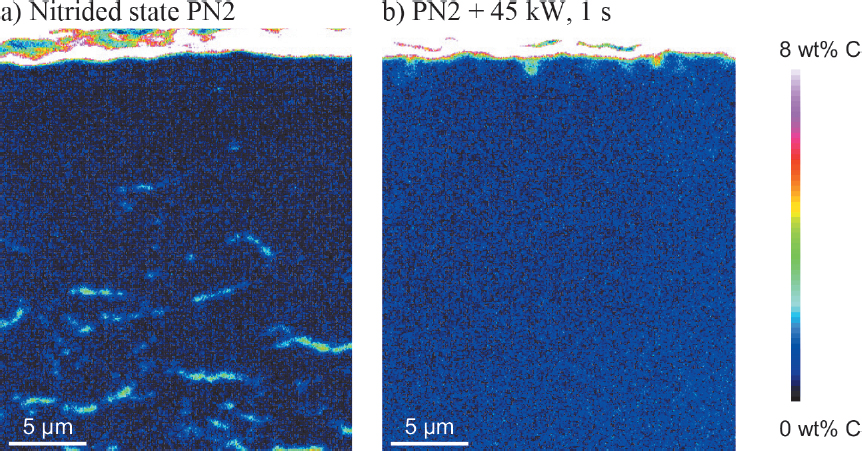

In the carbon mapping (Figure 7) a decarburized zone, which is typical for nitriding, is visible for the initial nitrided state in the diffusion zone directly beneath the compound layer. An increased carbon content can be found at the grain boundaries in the deeper laying diffusion zone due to the formation of carbonitrides and carbides. In the combination treatment, already the power of 45 kW is sufficient for the solution of the precipitates and the carbon diffusion in the austenitic phase resulting in a homogeneous carbon distribution. From this it can be concluded that the carbides are iron carbides, since they are dissolved already at low temperatures.

EPMA carbon mapping of the surface near cross-section of the initial state (PN2) and after induction hardening of the nitrided material EN31CrMoV9 with a generator power of 45 kW

Bild 7. EPMA-Kohlenstoffverteilung an den oberflächennahen Querschliffen des Ausgangszustands (PN2) und nach dem Induktionshärten des nitrierten Werkstoffs EN31CrMoV9 mit einer Generatorleistung von 45 kW

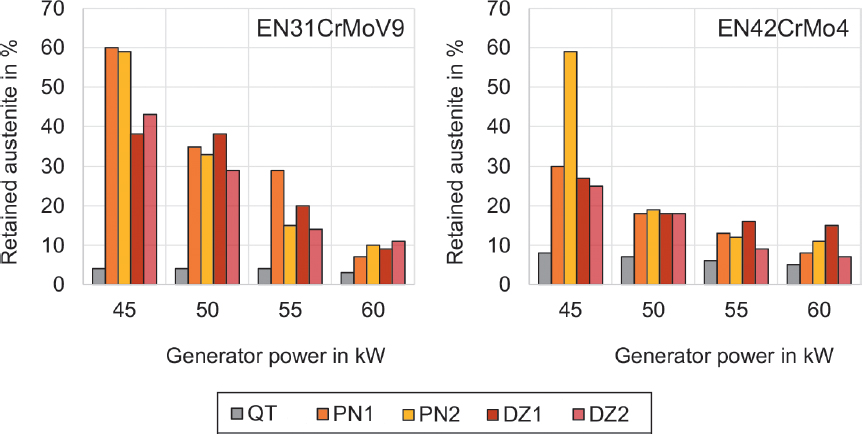

Retained austenite after induction hardening of the nitrided materials with varying generator power. QT = quenched tempered, PN1, PN2 = plasma nitrided with compound layer, DZ1, DZ2 = gas nitrided with a compound layer thickness < 1 μm

Bild 8. Restaustenit nach dem Induktionshärten der nitrierten Werkstoffe bei unterschiedlicher Generatorleistung. QT = Vergütet, PN1, PN2 = Plasmanitriert mit Verbindungsschicht, DZ1, DZ2 = Gasnitriert mit einer Verbindungsschichtdicke < 1 μm

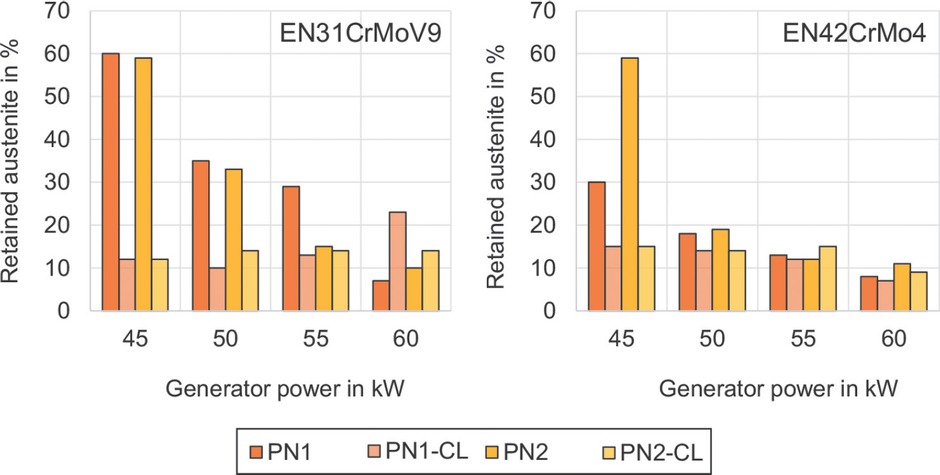

Figure 8 shows the retained austenite contents determined by X-ray diffraction after austenitizing and quenching of the nitrided states in comparison with the quenched and tempered condition. While only a small amount of austenite was detected for the quenched and tempered initial condition, this is significantly higher for some specimens after hardening of the nitrided layers, depending on the generator power applied. Even in the DZ1 and DZ2 variants nitrided with only a very thin compound layer, retained austenite contents of up to 43 % were determined for the material EN31CrMoV9 and up to 27 % for the EN42CrMo4.

To investigate the influence of the compound layer on the microstructure resulting from the combination treatment, specimens from the variants PN1 and PN2 were also induction hardened with the compound layer ground off after nitriding. Figure 9 shows the comparison of the retained austenite contents after martensitic hardening with and without compound layer. By removing the compound layer before induction hardening, the retained austenite content was significantly reduced, even for lower generator powers.

Retained austenite after induction hardening of the nitrided materials with varying generator power. PN1, PN2 = plasma nitrided with compound layer, PN1-CL, PN2-CL = plasma nitrided with subsequent removal of compound layer

Bild 9. Restaustenit nach dem Induktionshärten der nitrierten Werkstoffe bei unterschiedlicher Generatorleistung. PN1, PN2 = plasmanitriert mit Verbindungsschicht, PN1-CL, PN2-CL = plasmanitriert mit anschließender Entfernung der Verbindungsschicht

4 Discussion

The before presented investigations of a combined process of nitriding and subsequent induction heating and polymer quenching had the intention to produce surface hardened layers with high hardness and a flat hardness gradient in shorter treatment times compared to long-term nitriding. Since earlier investigations reported negative effects caused by the thermally injured compound layer [11, 12, 13], the aim of the current investigations was to dissolve the compound layer completely with the purpose to obtain defect-free surface layers.

In order to avoid the porosity that can already occur in the surface-near compound layer during nitriding, porosity-free compound layers were specifically produced in preliminary investigations [17]. However, after the complete dissolution of the non-porous compound layers during induction heating, porosity was found in the area of the former compound layer in the present investigations, which must consequently have arisen during the decomposition of the compound layer. This is also confirmed by the tests in which the nitrogen-rich compound layer was removed by barrel grinding prior to induction heating. Here, no pore formation was observed near the surface. Since iron and molecular nitrogen thermodynamically are more stable than the iron nitrides, the latter disintegrates under release of nitrogen atoms during heating. These nitrogen atoms can recombine to form molecular nitrogen which can escape at the very surface of the material and causes the formation of pores in the deeper laying regions. This idea is analogous to the mechanism of pore formation in the compound layer during nitriding [18] and carbonitriding [19].

The high nitrogen content in the surface layer not only leads to the formation of pores, but on diffusing deeper into the steel also favorizes the austenite phases at lower temperatures than carbon alone. During the induction heat treatments with a power of 45 kW, amounts of retained austenite of up to 60 % were observed due to the dissolution of nitrogen from the iron-based nitrides. Nitriding with a very thin compound layer (technical compound layer free) reduced the amount of retained austenite, and even lower amounts were measured after mechanical removal of the compound layer.

The high levels of retained austenite (around 40 % at a generator power of 45 kW) for the technical compound layer-free nitrided variants DZ1 and DZ2 after induction hardening can be explained by the thin, partially non-closed compound layer at the outer ring surface. The presence of a closed nitride layer means a higher nitrogen concentration compared to the PN1-CL and PN2-CL conditions, where the nitride compound layer was mechanically removed, and leads to the higher retained austenite content.

The apparently higher retained austenite content after the combination treatment of the PN1-CL and PN2-CL variants of the material EN31CrMoV9 with a generator power of 60 kW can be explained by a shift in the phase ratio: With increasing power, a stronger oxidation of the surface takes place, which leads to a higher proportion of iron oxides (magnetite and hematite) in the phase analysis. The barrel-finished samples oxidized less strongly, resulting in a different phase distribution.

Higher power and the associated higher temperature also led to a reduction in the retained austenite content because nitrogen could diffuse deeper into the material and to some extent could evaporate during heating. Regardless of the power, however, an increased amount of retained austenite compared with the quenched and tempered condition was always found, even after removal of the compound layer, which can be attributed to the nitrogen in the nitrided layer in the investigated near surface area.

The high amounts of retained austenite correlate well with the surface hardness. The decrease in hardness for the alloy EN31CrMoV9 in the nitrided condition during treatment with 45 kW is due to the higher proportion of softer austenite. At 50 kW, the hardness increases due to the increasing amount of martensite until the maximum hardness and minimum amount of retained austenite are reached at 55 kW. The hardness after combination treatment even exceeds that of the initial nitrided condition.

5 Conclusions

In the present work, different nitrided states on EN31CrMoV9 and EN42CrMo4 materials were subjected to induction heat treatment to investigate both the influence of the nitrided layer structure and the influence of the generator power during induction hardening on the formed surface layer. From the results, the following conclusions can be drawn:

• The generator power has a major influence on the temperature reached during induction heating. The influence of the material condition, on the other hand, is only marginal.

• The power of 45 kW was sufficient to dissolve the compound layer, but high nitrogen amounts remain directly at the surface.

• The high nitrogen content of the (former) compound layer stabilizes the austenite at low generator powers applied, so that high amounts of retained austenite remain in the surface layer after quenching.

• At high powers with a complete dissolution of the compound layer, the released nitrogen atoms recombine to form molecular nitrogen, which results in the formation of pores.

• By removing the compound layer, the amount of retained austenite could be reduced and the porosity avoided.

• Reducing the compound layer in the technical compound layer-free variants (CLT < 1 μm) resulted in a reduction of the retained austenite formation during martensitic hardening, too. However, the values were higher than after mechanical removal of the compound layer, since the beginning compound layer growth means a high nitrogen content at the materials’ surface.

According to the present findings, the optimum initial condition for a pore-free surface area and a low amount of retained austenite after induction hardening is a classically built nitrided layer in which the compound layer is removed before the induction heat treatment.

6 Outlook

In further research, in order to better understand the transformation behavior of the nitrided layer, experiments will also be carried out on a dynamic differential scanning calorimeter (DSC) and a dilatometer in addition to the investigations in the induction system. While the DSC primarily provides information on the dissolution of the nitrides – in particular the compound layer – and the nitrogen release during heating and austenitizing, the dilatometer will focus on the martensitic transformation during quenching. Tests are also carried out on thermal post-treatment. For example, in most applications after hardening, the stresses developed in the surface layer are reduced by tempering. It is also investigated whether deep cryogenic cooling is helpful in reducing the retained austenite content. Furthermore, the service behavior of the surface layers is to be evaluated on the basis of the wear properties. For this purpose, tests are planned in the two-disk test rig (Amsler test).

1 Einleitung

Die Verschleiß- und Ermüdungseigenschaften von metallischen Bauteilen können durch Randschichtwärmebehandlungen wie Einsatzhärten, Nitrieren oder Induktionshärten verbessert werden. Das jeweilige Verfahren sollte abhängig von der Anwendung und Belastung gewählt werden, da die Verfahren spezifische Vor- und Nachteile bieten [1, 2]. Das Nitrieren kann bei Bauteilen, die bei erhöhten Temperaturen eingesetzt werden und in leicht korrosiver Umgebung aufgrund der erhöhten Korrosionsbeständigkeit der Verbindungsschicht angewandt werden. Es ist auch für verzugsempfindliche Bauteile geeignet, da aufgrund der niedrigen Behandlungstemperatur keine durchgreifende Phasenumwandlung im Grundwerkstoff stattfindet [3]. Begrenzt wird der Einsatz des Nitrierens jedoch durch die langen Behandlungszeiten von bis zu mehreren hundert Stunden, die zum Erreichen höherer Härtetiefen notwendig sind, und den damit verbundenen negativen Auswirkungen auf die Festigkeit des Grundwerkstoffs und der Nitrierschicht [4]. Bei der induktiven Wärmebehandlung hingegen können hohe Härtetiefen in wenigen Sekunden erreicht werden. Die maximale Härtesteigerung wird jedoch durch den Kohlenstoffgehalt des Werkstoffs und die damit verbundene Härtbarkeit begrenzt [5].

Die beschriebenen Vor- und Nachteile erfordern eine auf die Anwendung abgestimmte Optimierung der Verfahren. In diesem Zusammenhang wurde bereits Ende der 1990er Jahre das Potenzial einer Verfahrenskombination aus Nitrieren und anschließendem Induktionshärten als hoch eingeschätzt [6]. Dennoch sind in der neueren Literatur nur wenige Veröffentlichungen zu dieser Verfahrenskombination erschienen [7, 8, 9, 10]. Darüber hinaus beschränken sich die veröffentlichten Arbeiten auf wenige Werkstoffe und es gibt wenig Wissen über die Eigenschaften der so erzeugten Randschichten.

Eine Verfahrenskombination aus Nitrieren oder Nitrocarburieren und anschließendem Kurzzeitaustenitisieren führt im Vergleich zu den Einzelbehandlungen zu einer höheren Härte [5, 11]. Die Steigerung der Härte (und Druckeigenspannungen) gegenüber den Einzelbehandlungen resultiert aus einer Überlagerung von Martensithärte (Erhöhung der Martensithärte durch zusätzliche N-Atome), Ausscheidungshärtung (Ausscheidung von (Carbo)nitriden) und Feinkorn [11]. Die Härtezunahme im Vergleich zu den einzelnen Behandlungen ist werkstoffabhängig und nimmt mit abnehmendem Kohlenstoffgehalt des behandelten Werkstoffs zu [5]. Neben dem Kohlenstoffgehalt haben Art und Menge der nitridbildenden Legierungselemente einen Einfluss, da die Härtesteigerung auch von Art, Menge, Größe und Verteilung der beim Nitrieren gebildeten und bei der anschließenden Austenitisierung nicht aufgelösten (Carbo-)Nitride abhängt [11].

Durch den Temperatureinfluss beim Austenitisieren zersetzen sich die Nitridphasen der Verbindungsschicht, wodurch diese ganz oder teilweise aufgelöst und Stickstoff im oberflächennahen Bereich des Werkstoffs freigesetzt wird. Dabei nimmt die Porosität in Oberflächennähe durch die Bildung von molekularem Stickstoff zu, und es findet eine innere Oxidation statt [5, 11, 12]. Durch eine niedrige Austenitisierungstemperatur und eine kurze Austenitisierungsdauer kann die Zersetzung der Verbindungsschicht vermieden werden [11]. Allerdings führt dieses Verfahren zu Rissen in der Verbindungsschicht.

Mit zunehmender Austenitisierungstemperatur und -dauer ist eine Abnahme der Stickstoffkonzentration und eine gleichzeitige Zunahme der Diffusionstiefe zu beobachten [13]. Der Stickstoffverlust der Verbindungsschicht führt zur Unterschreitung der Löslichkeitsgrenze des ε-Carbonitrids, sodass sich Austenit bildet, der je nach Stickstoffgehalt beim Abschrecken erhalten bleibt. Wird die Verbindungsschicht während der Austenitisierung vollständig zersetzt, bildet sich darunter aufgrund der hohen Stickstoffkonzentration eine Schicht mit Restaustenit [11, 12, 13]. Darüber hinaus verringert die teilweise oder vollständige Zersetzung der Verbindungsschicht die Korrosionsbeständigkeit. Diese nachteiligen Auswirkungen erklären, warum das Verfahren in der industriellen Praxis bisher keine breite Akzeptanz gefunden hat.

Unter dem Gesichtspunkt der Energieeinsparung gewinnt die Kombinationsbehandlung von Nitrieren und Induktionshärten wieder an Relevanz, da Härteprofile mit hoher Oberflächenhärte sowie hoher Härtetiefe in kürzeren Behandlungszeiten als beim Langzeitnitrieren erreicht werden können. Natürlich ist mit einer Abnahme der Korrosionsbeständigkeit und des adhäsiven Verschleißverhaltens zu rechnen, wenn die Verbindungsschicht beim nachfolgenden Induktionshärten vollständig aufgelöst wird, da diese Eigenschaften durch die Verbindungsschicht geprägt sind. Für Anwendungen, bei denen die Eigenschaften der Diffusionsschicht im Vordergrund stehen, könnte eine Kombinationsbehandlung jedoch Zeit und Ressourcen sparen und gleichzeitig die Festigkeit verbessern.

Dank der Entwicklungen in der Sensor- und Regelungstechnik für das Nitrieren ist es heute möglich, das Nitrierpotential genau einzustellen und die Bildung der Verbindungsschicht gezielt zu beeinflussen oder sogar ganz zu unterdrücken [14, 15, 16], sodass durch einen geeigneten Nitrierschichtaufbau vor der Induktionserwärmung einerseits die Rissanfälligkeit bei der nachfolgenden Induktionswärmebehandlung verringert und andererseits die Bildung von Restaustenit vermieden werden kann. Frühere Untersuchungen wurden daher mit dem Ziel durchgeführt, an den Vergütungsstählen EN42CrMo4 und EN31CrMoV9 Nitrierschichten mit porenarmen Verbindungsschichten und reinen Diffusionsschichten zu erzeugen [17].

In der vorliegenden Arbeit wurden unterschiedlich nitrierte Randschichten mittels induktiver Wärmebehandlung martensitisch gehärtet und das Gefüge mit metallographischen und physikalischen Methoden untersucht. Der Schwerpunkt lag dabei auf der Auflösung der Verbindungsschicht und deren Auswirkung auf die Gefügeausbildung und das Härteprofil. Außerdem wurde untersucht, wie sich das Fehlen einer Verbindungsschicht auf die anschließende martensitische Umwandlung auswirkt. Ziel der Versuche war es, Parameter zu ermitteln, die zu einem optimalen Randschichtaufbau durch die Kombinationswärmebehandlung führen.

2 Versuchsdurchführung

2.1 Werkstoff

Die Untersuchungen wurden an den gebräuchlichen Nitrierstählen EN31CrMoV9 (0,33 % C, 0,21 % Si, 0,47 % Mn, 2,31 % Cr, 0,16 % Mo, 0,12 % V) und EN42CrMo4 (0,44 % C, 0,29 % Si, 0,82 % Mn, 1,09 % Cr, 0,23 % Mo) durchgeführt. Aus beiden Werkstoffen wurden ringförmige Proben mit einem Außendurchmesser von 46 mm, einem Innendurchmesser von 16 mm und einer Dicke von 10 mm hergestellt. Vor dem Nitrieren und dem anschließenden Induktionshärten wurden die Proben gemäß Tabelle 1 vergütet, um die Kernhärte und das Ausgangsgefüge vor dem Nitrieren einzustellen.

2.2 Wärmebehandlung

2.2.1 Nitrieren

Um unterschiedliche nitrierte Ausgangszustände (siehe Tabelle 2) für die anschließende Induktionswärmebehandlung zu erzeugen, wurden das Plasmanitrieren und das Gasnitrieren angewendet. Die Nitriertiefe wurde durch unterschiedliche Nitriertemperaturen und Nitrierdauern variiert.

Das Plasmanitrieren wurde in einem Haubenofen (Rübig) durchgeführt. Um Verbindungsschichten zu erzeugen, die hauptsächlich die γ‘-Nitridphase enthalten, wurde während des Nitrierens ein hoher Wasserstoffgehalt in der Atmosphäre eingestellt. Die Spannung betrug während der Plasmanitrierversuche 500 V und der Druck wurde auf 4 mbar geregelt. Die Pulse hatten eine Pulsdauer von 100 μs, die Pulspause betrug 200 μs. Während des Aufheizens wurde ein Wasserstoff-Argon-Plasma im Temperaturbereich von 400 °C bis 500 °C zur Reinigung und Aktivierung der Probenoberfläche gezündet. Die Abkühlung nach dem Plasmanitrieren wurde in der Anlage unkontrolliert durchgeführt. Die Hälfte der plasmanitrierten Proben wurde nach dem Nitrieren gleitgeschliffen, um die Verbindungsschicht zu entfernen.

Das Gasnitrieren wurde in einem Schachtofen (Nabertherm) mit Nitrierkennzahlregelung durchgeführt. Die Nitrierkennzahl wurde in Anlehnung an das Lehrer-Diagramm [15] im α-Bereich gewählt, um die Bildung der Verbindungsschicht zu unterdrücken.

Die Erwärmung erfolgte in Ammoniakatmosphäre, um die Probenoberfläche zu aktivieren. Die Abkühlung nach dem Nitrieren erfolgte ebenfalls unter Ammoniakzugabe (phasengeregelte Abkühlung), um eine Denitrierung und Porenbildung am Ende des Prozesses zu vermeiden. Die Parameter für die verbindungsschichtfreien Behandlungen (DZ1 und DZ2 in Tabelle 2) wurden in Vorversuchen an Scheibenproben ermittelt [17]. Da beim verbindungsschichtfreien Nitrieren mit einer unzureichenden Stickstoffzufuhr gearbeitet wird, fällt auch der Stickstoffgehalt der Diffusionsschicht geringer aus, was zu einer etwas geringeren Härte im Vergleich zu einer Diffusionsschicht mit darüber liegender Verbindungsschicht führt. Die Nitrierkennzahl für diese Behandlungen wurde daher nahe der Grenze zwischen α- und γ‘-Phasengebiet gewählt.

Im Gegensatz zu den Proben aus den Vorversuchen war in den metallographischen Querschliffen der Ringe an der Mantelfläche bereits eine dünne, teilweise nicht geschlossene Verbindungsschicht sichtbar. Da in der technischen Anwendung Verbindungsschichtdicken von weniger als 2 μm als verbindungsschichtfrei bezeichnet werden, werden diese Varianten als „technisch verbindungsschichtfrei“ bezeichnet.

2.2.2 Induktive Wärmebehandlung

Die Induktionswärmebehandlung wurde an einer VL1000 SINAC 200/ 300 S MFC Universalhärteanlage (EFD Induction) durchgeführt. Die Mantelflächen der rotierenden Scheibenproben (600 U/min) wurden mit einem Ringinduktor, der einen Innendurchmesser von 50 mm hat, mit Hochfrequenz (ca. 180 kHz) bei unterschiedlichen Generatorleistungen für 1 s erwärmt. Die Generatorleistung wurde zwischen 45 kW und 60 kW variiert, um die Temperatur und die Einwirkungstiefe der induktiven Erwärmung zu verändern. Nach der induktiven Erwärmung wurden die Proben mit einer wässrigen Polymerlösung (12 % Aquatensid in Wasser) im Brauseverfahren abgeschreckt.

Die Temperaturüberwachung an den Oberflächen der rotierenden Probekörper gestaltete sich schwierig. In Vorversuchen wurde die Temperatur an zwei verschiedenen Stellen aufgezeichnet: an der Außenfläche des Rings und an der Kante von oben. Bei der Messung an der Mantelfläche wird nur die Temperatur an der Oberfläche aufgezeichnet, aber die Probe kühlt zwischen der Erwärmung (während der der Induktor die Sicht des Pyrometers versperrt) und der Temperaturmessung bereits etwas ab. Bei Betrachtung der Kante wird aufgrund der Größe des Messflecks ein Mittelwert des Temperaturgradienten aufgezeichnet. Somit konnten keine zuverlässigen Temperaturwerte für die Oberflächenerwärmung aufgezeichnet werden, da die Ergebnisse der optischen Temperaturüberwachung sehr stark vom Versuchsaufbau, insbesondere von der Ausrichtung des Pyrometers, abhingen.

Bei den Hauptversuchen wurde die Temperatur an der Kante aufgezeichnet und die Position des Pyrometers wurde zwischen den Versuchen nicht verändert. Die Temperaturmessungen wurden nur qualitativ verwendet, um die Auswirkung von Unterschieden im Ausgangsgefüge (vergütet und angelassen/nitriert) auf die sich einstellende Temperatur zu vergleichen. Alle anderen Vergleiche und Schlussfolgerungen in Bezug auf das Gefüge und die Eigenschaften nehmen Bezug auf die Generatorleistung.

2.3 Methoden zur Charakterisierung

Das Gefüge der Proben wurde nach der Kombinationsbehandlung an draht-erosiv getrennten metallographischen Querschliffen dokumentiert. Alle Querschliffe wurden im ungeätzten Zustand und nach dem Ätzen mit Nital lichtmikroskopisch dokumentiert. Neben der Dokumentation des Gefüges wurden an den Querschliffen der nitrierten und induktionsgehärteten Proben auch Härteprofile aufgenommen.

Einige Proben wurden zusätzlich mittels Elektronensondenmikroanalyse (EPMA) analysiert, um die Verteilung von Stickstoff und Kohlenstoff in der Randschicht zu untersuchen. Zu diesem Zweck wurde die polierte Oberfläche des Querschliffs mit einer lateralen Auflösung von bis zu 1 μm analysiert. Anhand der emittierten charakteristischen Röntgenstrahlung wurden Mappings für Stickstoff und Kohlenstoff im Randbereich erstellt. Wegen der gekrümmten Ringoberfläche konnte an den Proben die Glimmentladungsspektroskopie (GDOES) nicht zur Aufnahme von Elementprofilen genutzt werden.

Der Restaustenitgehalt wurde durch Röntgenbeugung mit einem computergesteuerten 3-Kreis-2θ-Diffraktometer von GE Inspection Technology (Analytical X-ray MZ VI E XRD) mit Vanadium-gefilterter Cr-Kα-Strahlung (λ(Kα12) = 0,2291 nm) bei 33 kV und 40 mA bestimmt. Für die Messungen wurden ein Primärstrahlkolimator mit einem Durchmesser von 1 mm und ein ortsempfindlicher Detektor verwendet. Die Phasenanalysen wurden im 2θ-Bereich von 60–164 ° mit einer Schrittweite von 0,05 ° und einer Messzeit von 1 Stunde und 23 Minuten durchgeführt. Die quantitativen Phasengehalte wurden durch Rietveld-Analyse der Diffraktogramme in der Software Topas 4.2 (Bruker-AXS, Karlsruhe) ermittelt.

3 Ergebnisse

3.1 Temperatur

Die Temperatur, die sich aus der während der Induktionserwärmung angelegten Generatorleistung ergibt, wurde mit einem Pyrometer von oben an der Kante der erwärmten Probe gemessen. Bild 1 zeigt die ermittelte Maximaltemperatur Tmax für jedes Material in Abhängigkeit von der angelegten Leistung. Es ist jedoch zu beachten, dass die oben beschriebene optische Temperaturmessung nur eine grobe Schätzung der Temperatur liefert und nur einen qualitativen Vergleich von Behandlungen mit demselben Versuchsaufbau erlaubt (siehe 2.2.2).

Wie erwartet ist der Einfluss der Generatorleistung auf die Temperatur in der Randschicht am stärksten. Die erreichte Maximaltemperatur steigt mit zunehmender Leistung. Die Legierung und der Ausgangszustand – vergütet (QT) oder nitriert (N) – haben nur einen geringen Einfluss auf die erreichte Temperatur. Bei der induktiven Erwärmung der nitrierten Schicht wurde eine etwas niedrigere Temperatur gemessen, was auf die durch das Nitrieren veränderten magnetischen Eigenschaften der Randschicht zurückzuführen ist.

3.2 Härtetiefe und Oberflächenhärte

Bild 2 zeigt im oberen Teil die Härteprofile nach dem Induktionshärten der vergüteten Werkstoffe mit unterschiedlichen Generatorleistungen. Die Grenzhärte für die Bestimmung der Härtetiefe wurde für den Werkstoff EN31CrMoV9 auf 424 HV1 und für EN42CrMo4 auf 409 HV1 festgelegt, um die Vergleichbarkeit zur Gesamthärtetiefe der Kombinationsbehandlungen zu ermöglichen.

Wie erwartet, nimmt die Randschichthärtetiefe mit steigender Leistung zu. Für den Werkstoff EN31CrMoV9 wurden Härtetiefen von SHD45kW = 0,82 mm, SHD50kW = 1,04 mm, SHD55kW = 1,27 mm und SHD60kW = 1,55 mm erreicht, und für den Werkstoff EN42CrMo4 betrugen die Härtetiefen SHD45kW = 0,89 mm, SHD50kW = 1,13 mm, SHD55kW = 1,39 mm und SHD60kW = 1,60 mm nach dem alleinigen Induktionshärten.

Da die erreichbare Härte in erster Linie vom Kohlenstoffgehalt des Grundmaterials abhängt, wurde für den Werkstoff EN42CrMo4 mit einem Kohlenstoffgehalt von 0,44 % eine höhere Härte erreicht als für den Werkstoff EN31CrMoV9, der nur 0,33 % Kohlenstoff enthält. Es ist auch festzustellen, dass bei der Legierung EN42CrMo4 deutliche Schwankungen im Bereich der gehärteten Randschicht auftreten, die wahrscheinlich auf die Seigerungszeilen des Ausgangsgefüges zurückzuführen sind.

Im unteren Teil von Bild 2 sind die Härteprofile nach dem Induktionshärten der Nitrierschicht beispielhaft für die Variante PN2 dargestellt. Bei beiden Werkstoffen weist diese Variante nach dem Nitrieren eine Diffusionszone von ca. 0,3 mm Tiefe auf. Die Verbindungsschichtdicke betrug beim Werkstoff EN31CrMoV9 ca. 3 μm und beim Werkstoff EN42CrMo4 ca. 4 μm. Im nitrierten Ausgangszustand wurde für den Werkstoff EN31CrMoV9 eine höhere Oberflächenhärte erreicht als für den Werkstoff EN42CrMo4 aufgrund des höheren Legierungsanteils und damit einer höheren Menge an Legierungselementnitriden.

Bei dem Werkstoff EN31CrMoV9 ist im Bereich der Nitrierschicht nach dem Induktionshärten ein deutlicher Härteanstieg gegenüber dem induktionsgehärteten Grundwerkstoff zu beobachten. Die maximale Härte nach den 45 kW- und 50 kW-Induktionswärmebehandlungen liegt unter der Härte nach dem Nitrieren. Nach den 55 kW- und 60 kW-Behandlungen steigt die Maximalhärte im Vergleich zum nitrierten Ausgangszustand an.

Bei EN42CrMo4 ist nach dem Induktionshärten der Nitrierschicht für alle Generatorleistungen ein Härteanstieg im Vergleich zum nitrierten Ausgangszustand zu verzeichnen. Im Vergleich zum vergüteten Ausgangszustand ist der Härteanstieg im nitrierten Bereich jedoch gering, da aufgrund des höheren Kohlenstoffgehalts im EN42CrMo4 bereits eine höhere Härte erreicht wurde. Es ist jedoch zu beobachten, dass die Härtekurven im Bereich der martensitisch umgewandelten Nitrierschicht im Vergleich zum nur induktiv gehärteten Zustand gleichmäßiger sind.

Da keine Norm zur Bestimmung der Härtetiefe nach einer Kombinationsbehandlung von Nitrieren und Induktionshärten existiert und die Vorgaben zur Bestimmung der Nitrierhärtetiefe oder der Randschichthärtetiefe keine brauchbaren Ergebnisse zur Beschreibung der Gesamthärtetiefe (nach Kombinationsbehandlung) liefern, wurde eine Grenzhärte festgelegt, die 100 HV1 über der Härte des vergüteten Zustandes liegt. Daraus ergibt sich eine Grenzhärte von 424 HV1 für den Werkstoff EN31CrMoV9 und 409 HV1 für EN42CrMo4. Die Analyse der so ermittelten Härtetiefen hat gezeigt, dass diese im Wesentlichen von der Generatorleistung und vom Grundwerkstoff unterhalb der Nitrierschicht abhängen. Tabelle 3 zeigt daher die mittleren Härtetiefen für die untersuchten Werkstoffe in Abhängigkeit von der Generatorleistung.

Zur Beurteilung der Oberflächenhärte wurden die in einer Tiefe von 50 μm (erster Messpunkt des Härteprofils) am Querschliff ermittelten Härtewerte verglichen. Bild 3 zeigt diese für die Ausgangszustände vergütet (QT), plasmanitriert mit Verbindungsschicht (PN1 und PN2) und entfernter Verbindungsschicht (PN1-CL und PN2-CL) und technisch verbindungsschichtfrei nitriert (DZ1 und DZ2) sowie die induktionsgehärteten Zustände für beide Legierungen.

Beim vergüteten Werkstoff EN31CrMoV9 wird die Härte durch die Induktionswärmebehandlung unabhängig von der angewandten Generatorleistung auf einen Wert zwischen 560 und 580 HV1 erhöht. Bei den nitrierten Proben, die im Ausgangszustand eine Härte von 760–830 HV1 aufwiesen, wird zunächst bei 45 kW eine Abnahme der Härte beobachtet. Mit steigender Leistung auf 50 kW und 55 kW nimmt die Härte wieder zu. Für 60 kW wurden ähnliche Werte wie für 55 kW ermittelt. Die Unterschiede zwischen den einzelnen Ausgangszuständen bei gleicher Leistung sind so gering, dass sie keine Aussage über Korrelationen zulassen.

Beim vergüteten Werkstoff EN42CrMo4 betrug die Härte in einer Tiefe von 50 μm 680–760 HV1. Nach dem Induktionshärten der nitrierten Proben wird bei dieser Legierung für alle Generatorleistungen ein Anstieg der Härte beobachtet. Im nitrierten Zustand lag die Härte zwischen 570 und 640 HV1 und nach der martensitischen Umwandlung der Nitrierschicht wurden Härtewerte zwischen 740 und 860 HV1 ermittelt. Auch für den Werkstoff EN42CrMo4 können keine Korrelationen zu den verschiedenen Ausgangszuständen hergestellt werden, da die Härte aufgrund der Inhomogenität des Ausgangsgefüges stark streut.

3.3 Gefüge

Bild 4 zeigt beispielhaft den ungeätzten Querschliff der oberflächennahen Schicht des Werkstoffs EN31CrMoV9 in unterschiedlichen Wärmebehandlungszuständen. Im nitrierten Ausgangszustand (PN2) ist die ca. 3 μm dünne Verbindungsschicht ganz an der Oberfläche zu beobachten. Auch nach dem anschließenden Induktionshärten mit einer Generatorleistung von 45 kW ist die Kontur der (ehemaligen) Verbindungsschicht noch sichtbar. Nach dem Induktionshärten mit 50 kW ist die Verbindungsschicht im ungeätzten Bereich nicht mehr sichtbar; stattdessen haben sich Poren gebildet. Eine weitere Zunahme der Porosität mit steigender Leistung konnte bei Leistungen von 55 kW und 60 kW nicht beobachtet werden.

Um nachzuweisen, dass es sich bei den im ungeätzten Querschnitt beobachteten dunklen Punkten tatsächlich um Poren und nicht um ein parallel zur Oberfläche verlaufendes Rissnetzwerk handelt, wurden REM-Aufnahmen der Oberflächen angefertigt. In Bild 5 sind beispielhaft die Oberflächen des Werkstoffs EN31CrMoV9 im Ausgangszustand PN2 und nach den Kombinationsbehandlungen mit 45 kW und 60 kW Generatorleistung beim Induktionshärten dargestellt. Im Ausgangszustand sind keine Poren in der Oberflä-che sichtbar. Nach der Kombinationsbehandlung mit einer geringen Generatorleistung, bei der die Verbindungsschicht noch nicht vollständig aufgelöst ist, sind einzelne Poren zu erkennen. Nach der Kombinationswärmebehandlung mit hoher Generatorleistung, bei der die Verbindungsschicht vollständig aufgelöst wurde, ist die Porosität deutlich zu sehen.

Weiterhin wurde durch metallographische Untersuchungen bestätigt, dass beim Induktionshärten keine Porosität entsteht, wenn die Verbindungsschicht nach dem Nitrieren mechanisch entfernt wird.

Bild 6 zeigt die EPMA-Stickstoffverteilungen für den nitrierten Ausgangszustand PN2 des Werkstoffs EN31CrMoV9 und die randschichtgehärteten Zustände mit unterschiedlichen Generatorleistungen. Im nitrierten Zustand erscheint die Verbindungsschicht aufgrund einer Stickstoffkonzentration von ca. 7 Gew.-% im γ‘-Nitrid und den Legierungselementnitriden rot. Mit steigender Generatorleistung, die gleichbedeutend mit steigender Temperatur ist, verteilt sich der Stickstoff tiefer und gleichmäßiger im Randbereich. Insbesondere bei den höheren Generatorleistungen 55 kW und 60 kW ist ein dunklerer blauer Bereich direkt an der Oberfläche zu beobachten. Dies deutet darauf hin, dass auch eine Stickstoffverdampfung stattgefunden hat.

In der Kohlenstoffverteilung (Bild 7) ist eine entkohlte Zone, die typisch für das Nitrieren ist, für den nitrierten Ausgangszustand in der Diffusionszone direkt unter der Verbindungsschicht sichtbar. In der tiefer liegenden Diffusionszone ist ein erhöhter Kohlenstoffgehalt an den Korngrenzen durch die Bildung von Carbonitriden und Karbiden festzustellen. Bei der Kombinationsbehandlung reicht bereits die Leistung von 45 kW für die Auflösung der Ausscheidungen und die Kohlenstoffdiffusion in der austenitischen Phase aus, was zu einer homogenen Kohlenstoffverteilung führt. Daraus lässt sich schließen, dass es sich bei den Karbiden im Ausgangszustand um Eisenkarbide handelt, da sie bereits bei niedrigen Temperaturen aufgelöst werden.

Bild 8 zeigt die mittels Röntgenbeugung ermittelten Restaustenitgehalte nach Austenitisierung und Abschrecken der nitrierten Zustände im Vergleich zum vergüteten Zustand. Während für den vergüteten Ausgangszustand nur ein geringer Restaustenitanteil festgestellt wurde, ist dieser bei einigen Proben nach dem Härten der Nitrierschichten in Abhängigkeit von der Generatorleistung deutlich höher. Selbst an den Varianten DZ1 und DZ2, die nur eine sehr dünne Verbindungsschicht nach dem Nitrieren aufwiesen, wurden Restaustenitgehalte von bis zu 43 % für den Werkstoff EN31CrMoV9 und bis zu 27 % für den EN42CrMo4 ermittelt.

Um den Einfluss der Verbindungsschicht auf das aus der Kombinationsbehandlung resultierende Gefüge zu untersuchen, wurden diese bei einigen Proben der Varianten PN1 und PN2 vor der Induktionswärmebehandlung abgeschliffen. Bild 9 zeigt den Vergleich der Restaustenitgehalte nach martensitischer Härtung mit und ohne Verbindungsschicht. Durch das Entfernen der Verbindungsschicht vor dem Induktionshärten konnte der Restaustenitgehalt auch bei geringeren Generatorleistungen deutlich reduziert werden.

4 Diskussion

Die vorgestellten Untersuchungen zu einer Kombinationsbehandlung aus Nitrieren und anschließender Induktionswärmebehandlung hatten zum Ziel, randschichtgehärtete Zustände mit hoher Härte und flachem Härtegradienten in kürzerer Behandlungszeit als beim Langzeitnitrieren zu erzeugen. Da in früheren Untersuchungen über negative Auswirkungen der thermisch geschädigten Verbindungsschicht berichtet wurde [11, 12, 13], war das Ziel der aktuellen Untersuchungen, die Verbindungsschicht beim Induktionshärten vollständig aufzulösen, um fehlerfreie Randschichten zu erhalten.

Um die beim Nitrieren bereits in der oberflächennahen Verbindungsschicht auftretende Porosität zu vermeiden, wurden in Voruntersuchungen gezielt porenfreie Verbindungsschichten erzeugt [17]. Nach der vollständigen Auflösung dieser Verbindungsschichten während der Induktionswärmebehandlung wurde in den vorliegenden Untersuchungen jedoch eine Porosität im Bereich der ehemaligen Verbindungsschicht festgestellt, die folglich bei der Zersetzung der Verbindungsschicht entstanden sein muss. Dies wird auch durch die Versuche bestätigt, bei denen die stickstoffreiche Verbindungsschicht vor der Induktionserwärmung durch Gleitschleifen entfernt wurde. Bei diesen Varianten wurde keine Porenbildung in Oberflächennähe beobachtet. Da Eisen und molekularer Stickstoff thermodynamisch stabiler sind als die Eisennitride, zerfallen letztere beim Erwärmen unter Freisetzung von Stickstoffatomen. Diese Stickstoffatome können zu molekularem Stickstoff rekombinieren, der an der Oberfläche des Materials entweichen kann und die Bildung von Poren in den tiefer liegenden Bereichen verursacht. Dieser Gedanke ist analog zum Mechanismus der Porenbildung in der Verbindungsschicht beim Nitrieren [18] und Carbonitrieren [19].

Der hohe Stickstoffgehalt in der Randschicht führt nicht nur zur Porenbildung, sondern begünstigt bei tieferem Eindringen in den Stahl auch die Austenitphase bei niedrigeren Temperaturen als Kohlenstoff allein. Bei den Induktionswärmebehandlungen mit einer Leistung von 45 kW wurden Restaustenitgehalte von bis zu 60 % beobachtet, die auf die Freisetzung von Stickstoff aus den Eisennitriden zurückzuführen sind. Das Nitrieren mit einer sehr dünnen Verbindungsschicht (technisch verbindungsschichtfrei) verringerte die Menge an Restaustenit, und nach der mechanischen Entfernung der Verbindungsschicht wurden noch geringere Restaustenitgehalte gemessen.

Die hohen Restaustenitanteile (ca. 40 % bei einer Generatorleistung von 45 kW) bei den technisch verbindungsschichtfrei nitrierten Varianten DZ1 und DZ2 nach dem Induktionshärten lassen sich durch die dünne, teilweise nicht geschlossene Verbindungsschicht an der Probenoberfläche erklären. Das Vorhandensein einer geschlossenen Nitridschicht bedeutet eine höhere Stickstoffkonzentration im Vergleich zu den Zuständen PN1-CL und PN2-CL, bei denen die Nitridverbindungsschicht mechanisch entfernt wurde, und führt zu dem höheren Restaustenitgehalt.

Der scheinbar höhere Restaustenitgehalt nach der Kombinationsbehandlung der PN1-CL- und PN2-CL-Varianten des Werkstoffs EN31CrMoV9 mit einer Generatorleistung von 60 kW lässt sich durch eine Verschiebung des Phasenverhältnisses erklären: Mit steigender Leistung findet eine stärkere Oxidation der Oberfläche statt, was zu einem höheren Anteil an Eisenoxiden (Magnetit und Hämatit) in der Phasenanalyse führt. Die gleitgeschliffenen Proben oxidierten weniger stark, was zu einer anderen Phasenverteilung führte.

Eine höhere Generatorleistung und die damit verbundene hö-here Temperatur führten auch zu einer Verringerung des Restaustenitanteils, da der Stickstoff tiefer in das Material diffundieren und zum Teil beim Erhitzen verdampfen konnte. Unabhängig von der Leistung wurde jedoch bei den nitrierten Varianten immer ein erhöhter Restaustenitanteil im Vergleich zum vergüteten Zustand festgestellt, auch nach Entfernung der Verbindungsschicht, was auf den Stickstoff in der Nitrierschicht im untersuchten oberflächennahen Bereich zurückzuführen ist.

Die hohen Gehalte an Restaustenit korrelieren gut mit der Oberflächenhärte. Die Abnahme der Härte für die Legierung EN31CrMoV9 im nitrierten Zustand während der Behandlung mit 45 kW ist auf den höheren Anteil an weicherem Austenit zurückzuführen. Bei 50 kW steigt die Härte aufgrund des zunehmenden Martensitanteils an, bis die maximale Härte und der minimale Restaustenitgehalt bei 55 kW erreicht sind. Die Härte nach der Kombinationsbehandlung übertrifft sogar die des nitrierten Ausgangszustands.

5 Schlussfolgerungen

In der vorliegenden Arbeit wurden unterschiedliche Nitrierschichten an den Werkstoffen EN31CrMoV9 und EN42CrMo4 einer Induktionswärmebehandlung unterzogen, um sowohl den Einfluss des Nitrierschichtaufbaus als auch den Einfluss der Generatorleistung beim Induktionshärten auf die Randschicht nach der Kombinationswärmebehandlung zu untersuchen. Aus den Ergebnissen können folgende Schlussfolgerungen gezogen werden:

• Die Generatorleistung hat einen großen Einfluss auf die bei der Induktionserwärmung erreichte Temperatur. Der Einfluss der Gefügezustandes ist dagegen nur marginal.

• Die Leistung von 45 kW reichte aus, um die Verbindungsschicht aufzulösen, aber hohe Stickstoffmengen verbleiben direkt an der Oberfläche.

• Der hohe Stickstoffgehalt der (ehemaligen) Verbindungsschicht stabilisiert den Austenit bei niedrigen Generatorleistungen, sodass nach dem Abschrecken große Mengen an Restaustenit in der Randschicht verbleiben.

• Bei hohen Leistungen mit einer vollständigen Auflösung der Verbindungsschicht rekombinieren die freigesetzten Stickstoffatome zu molekularem Stickstoff, was zur Bildung von Poren führt.

• Durch das Entfernen der Verbindungsschicht können die Menge des Restaustenits reduziert und die Entstehung von Poren vermieden werden.

• Die Reduzierung der Verbindungsschichtdicke in den technisch verbindungsschichtfreien Varianten (CLT < 1 μm) führte ebenfalls zu einer Verringerung des Restaustenitgehalts nach dem martensitischen Härten. Allerdings waren die Werte höher als nach mechanischer Entfernung der Verbindungsschicht, da die beginnende Verbindungsschichtbildung mit einen hohen Stickstoffgehalt an der Werkstoffoberfläche verbunden ist.

Nach den vorliegenden Erkenntnissen ist der optimale Ausgangszustand für eine porenfreie Oberfläche und einen geringen Restaustenitgehalt nach dem Induktionshärten eine klassisch aufgebaute Nitrierschicht, bei der die Verbindungsschicht vor der Induktionswärmebehandlung entfernt wird.

6 Ausblick

In weiteren Untersuchungen sollen zum besseren Verständnis des Umwandlungsverhaltens der Nitrierschicht neben den Untersuchungen in der Induktionsanlage auch Experimente an einem dynamischen Differentialscanningkalorimeter (DSC) und einem Dilatometer durchgeführt werden. Während die DSC in erster Linie Aufschluss über die Auflösung der Nitride – insbesondere der Verbindungsschicht – und die Stickstofffreisetzung beim Erwärmen und Austenitisieren gibt, konzentrieren sich die Versuche im Dilatometer auf die martensitische Umwandlung beim Abschrecken. Darüber hinaus werden Versuche zur thermischen Nachbehandlung durchgeführt, da bei den meisten Anwendungen nach dem Härten die in der Randschicht entstandenen Spannungen durch Anlassen abgebaut werden. Es wird außerdem untersucht, ob eine Tiefkühlung hilfreich ist, um den Restaustenitgehalt zu verringern. Weiterhin soll das Einsatzverhalten der Randschichten anhand der Verschleißeigenschaften bewertet werden. Dazu sind Versuche im Zweischeibenprüfstand (Amsler-Test) geplant.

Acknowledgments

The authors gratefully acknowledge support from the Arbeitsgemeinschaft Wärmebehandlung und Werkstofftechnik e. V. The project IGF 21050 N was funded by the AiF (Arbeitsgemeinschaft industrieller Forschungsvereinigungen “Otto von Guericke” e. V.) trough financial ressources from the BMWK (Bundesministerium für Wirtschaft und Klimaschutz).

Danksagung

Das IGF-Vorhaben 21050 N der Arbeitsgemeinschaft Wärmebehandlung und Werkstofftechnik e. V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

References

1 Reese, U.: Vergleich von thermochemischen Behandlungsverfahren mit und ohne Gefügeumwandlung. Stahl (2000) 6, pp. 62–64Suche in Google Scholar

2 Boniardi, M.; D´Errico, F.; Tagliabue, C.: Influence of carburizing and nitriding on failure of gears – A case study. Eng. Fail. Anal. 13 (2006) 3, pp. 312–339, DOI: 10.1016/j.engfailanal.2005.02.02110.1016/j.engfailanal.2005.02.021Suche in Google Scholar

3 Mallener, H.; Schulz, M.: Nitrieren von Zahnrädern als Alternative für das Einsatzhärten? HTM – Härterei-Techn. Mitt. 48 (1993) 3, pp. 166–17110.1515/htm-1993-480310Suche in Google Scholar

4 Hoja, S.; Hoffmann, F.; Steinbacher, M.; Zoch, H.-W.: Investigation of the Tempering Effect during Nitriding. Dedicated to Prof. Dr.-Ing. habil. Peter Mayr on his 80th birthday. HTM – J. Heat Treatm. Mat. 73 (2018) 6, pp. 335–343, DOI: 10.3139/105.11036110.3139/105.110361Suche in Google Scholar

5 Bergmann, H. W.; Müller, D.; Amon, M.; Domes, J.: Kombination des Laserstrahlhärtens mit einer Kurzzeitnitrierbehandlung. HTM – Härterei-Techn. Mitt. 48 (1993) 4, pp. 238–248, DOI: 10.1515/htm-1993-48041210.1515/htm-1993-480412Suche in Google Scholar

6 Kessler, O.; Hoffmann, F.; Mayr, P.: Combinations of coating and heat treating processes: establishing a system for combined processes and example. Surf. Coat. Technol. 108–109 (1998), pp. 211–216, DOI: 10.1016/S0257-8972(98)00558-110.1016/S0257-8972(98)00558-1Suche in Google Scholar

7 Watanabe, Y.: Effective heat treatment processes and high strength steel designed to improve the contact fatigue strength of automotive powertrain parts. Netsu Shori – J. of the JSHT 49 (2009), pp. 35–42Suche in Google Scholar

8 Kulka, M.; Panfil, D.; Michalski, J.; Wach, P.: The effects of laser surface modification on the microstructure and properties of gas-nitrided 42CrMo4 steel. Opt. Laser Technol. 82 (2016), pp. 203–219, DOI: 10.1016/j.optlastec.2016.02.02110.1016/j.optlastec.2016.02.021Suche in Google Scholar

9 Panfil, D.; Kulka, M.; Wach, P.; Michalski, J.; Przestacki, D.: Nanomechanical properties of iron nitrides produced on 42CrMo4 steel by controlled gas nitriding and laser heat treatment. J. Alloys Compd. 706 (2017) 5, pp. 63–75, DOI: 10.1016/ j.jallcom.2017.02.22010.1016/j.jallcom.2017.02.220Suche in Google Scholar

10 Panfil-Pryka, D.; Kulka, M.; Makuch, N.; Michalski, J.; Dziarski, P.: The Effect of Temperature Distribution during Laser Heat Treatment of Gas-Nitrided 42CrMo4 Steel on the Microstructure and Mechanical Properties. Coatings 10 (2020) 9, pp. 1–31, DOI: 10.3390/coatings1009082410.3390/coatings10090824Suche in Google Scholar

11 Keidel, C.: Entwicklung und Gestaltung eines Unternehmenscontrolling in mittelständischen Bauunternehmen. Dissertation, TU Berlin, 1995Suche in Google Scholar

12 Zenker, R.: Kombinierte thermochemische/Hochgeschwindigkeitsbehandlung – einige Grundlagen und Behandlungsergebnisse. Neue Hütte. 31 (1986) 1, pp. 1–6Suche in Google Scholar

13 Zenker, R.: Kombiniertes Nitrocarburieren/Widerstandshärten bzw. -vergüten des Stahles 50CrV4. HTM – Härterei-Techn. Mitt. 43 (1988) 1, pp. 5–1510.1515/htm-1988-430104Suche in Google Scholar

14 Spies, H.-J.; Höck, K.: Duplex-Randschichten der Verfahrenskombination Nitrieren-Hartstoffbeschichten. Erzeugung und Eigenschaften. HTM – Härterei-Techn. Mitt. 51 (1996) 4, pp. 233–237, DOI: 10.1515/htm-1996-51040810.1515/htm-1996-510408Suche in Google Scholar

15 Spies, H.-J.; Berg, H.-J.; Zimdars, H.: Fortschritte beim sensorkontrollierten Gasnitrieren und –nitrocarburieren. HTM – Z. Werst. Wärmebeh. Fertigung. 58 (2003) 4, pp. 189–197Suche in Google Scholar

16 Hoja, S.; Klümper-Westkamp, H.; Hoffmann, F.; Zoch, H.-W.: Mit Nitrier- und Kohlungskennzahl geregeltes Nitrocarburieren. HTM – J. Heat Treatm. Mat. 65 (2010) 1, pp. 22–2910.3139/105.110045Suche in Google Scholar

17 Hoja, S.; Nadolski, D.; Steinbacher, M.; Fechte-Heinen, R.: Optimized Nitriding for Subsequent Induction Heat Treatment. HTM – J. Heat Treatm. Mat. 76 (2021) 4, pp. 261–272, DOI: 10.1515/htm-2021-000810.1515/htm-2021-0008Suche in Google Scholar

18 Somers, M. A. J.; Mittemeijer, E. J.: Porenbildung und Kohlenstoffaufnahme beim Nitrocarburieren. HTM – Härterei-Techn. Mitt. 42 (1987) 6, pp. 321–331; DOI: 10.1515/htm-1987-42060410.1515/htm-1987-420604Suche in Google Scholar

19 Davies, R.; Smith, C. G.: A Practical Study of the Carbonitriding Process. Metal Prog. 114 (1978) 9, pp. 40–53Suche in Google Scholar

© 2022 Walter de Gruyter GmbH, Berlin/Boston, Germany

Artikel in diesem Heft

- Contents / Inhalt

- Martensitic Induction Hardening of Nitrided Layers*

- Application of Machine Learning Techniques to Determine Surface Hardness Based on the Barkhausen Effect

- S3P– Innovative Surface Treatment to Increase the Wear Resistance of Stainless Steel Components*

- Gas Analysis and Optimization of Debinding and Sintering Processes for Metallic Binder-Based AM*

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 06-2022

- HTM Praxis

Artikel in diesem Heft

- Contents / Inhalt

- Martensitic Induction Hardening of Nitrided Layers*

- Application of Machine Learning Techniques to Determine Surface Hardness Based on the Barkhausen Effect

- S3P– Innovative Surface Treatment to Increase the Wear Resistance of Stainless Steel Components*

- Gas Analysis and Optimization of Debinding and Sintering Processes for Metallic Binder-Based AM*

- Imprint / Impressum

- Imprint / Impressum

- From and for Practice / Praxis-Informationen

- AWT-Info / HTM 06-2022

- HTM Praxis