Effect of tramp elements on the microstructural evolution of a ferritic-pearlitic steel

-

L. Hatzenbichler

Lukas Hatzenbichler was born 1995 in Leoben (Austria). He studied materials science at the Montanuniversität Leoben from 2015 to 2022 and is now working on his PhD thesis in the Christian Doppler Laboratory for Knowledge-based Design of Advanced Steels dealing with the effects of trace and tramp elements on the structure-property relationship of different types of steels., C. Vincely

Ronald Schnitzer was born 1981 in Eisenstadt (Austria) and has studied materials science. From 2010 to 2016 he was employed at the company voestalpine Böhler Welding. In 2016 he became professor at the Montanuniversitaet Leoben (Austria) and since 2022 is heading the Chair of Physical Metallurgy.

Abstract

Pursuing the reduction of CO2 emissions, steel industry shifts towards a scrap-based electric arc furnace production that results in elevated levels of tramp elements. The effect of these elements on material properties and microstructure is not understood in detail in advanced microstructural complex steels. This study employs methods to investigate the microstructure of a typical cold headed wire-rod steel, micro-alloyed with vanadium, from blast furnace production and a trial alloy with intentionally increased tramp element concentrations.

Light optical microscopy is performed to determine grain sizes of the ferritic-pearlitic microstructure and their phase fractions. The interlamellar spacing of pearlite is explored with scanning electron microscopy. Additionally, the regularity of pearlite lamellae is assessed with a machine learning approach. Thermally etched austenite grains are observed with a high-temperature laser scanning confocal microscope at 1000 °C. A comparison to recalculated prior austenite grains from electron backscatter diffraction patterns is performed. The microstructure after cooling is analyzed by LePera etching and phase maps are obtained by electron back scatter diffraction.

The results show that tramp elements do not have an influence on the grain size and phase fractions of the ferritic-pearlitic microstructure in the studied alloy. However, it seems that regular growth of the lamellae is impeded in the trial alloy. Moreover, smaller prior austenite grain sizes are observed and displacive constituents are significantly pronounced, if tramp elements are increased in the alloy.

Kurzfassung

Im Zuge der Reduzierung der CO2-Emissionen stellt die Stahlindustrie auf eine Stahlerzeugung im Elektrolichtbogenofen um, bei der Schrott verwertet wird. In der Folge weist der Stahl höhere Gehalte an Begleitelementen auf. Wie sich diese Elemente auf die Materialeigenschaften und das Gefüge moderner Stähle mit komplexem Gefüge auswirken, ist noch nicht restlos aufgeklärt. In dieser Untersuchung werden Verfahren angewendet, mithilfe derer die Gefüge eines typischen kaltgestauchten, mit Vanadium mikrolegierten Walzdrahtstahls aus Hochofenerzeugung und einer Versuchslegierung mit bewusst erhöhten Konzentrationen an Begleitelementen untersucht werden.

Mittels lichtoptischer Mikroskopie werden die Korngrößen des ferritisch-perlitischen Gefüges und entsprechende Phasenanteile ermittelt. Mit dem Rasterelektronenmikroskop werden die Lamellenabstände von Perlit untersucht. Darüber hinaus wird die Regelmäßigkeit der Perlitlamellen mithilfe eines maschinellen Lernansatzes beurteilt. Thermisch geätzte Austenitkörner werden mit einem Hochtemperatur-Laser-Scanning-Konfokal-Mikroskop bei 1000 °C betrachtet und mit aus Elektronenrückstreubeugungsmustern neu berechneten ehemaligen Austenitkörnern verglichen. Das Gefüge wird nach der Abkühlung und einer LePera-Ätzung analysiert. Mittels Elektronenrückstreubeugung werden Phase Maps erstellt.

Die Ergebnisse zeigen, dass die Begleitelemente in der untersuchten Legierung keinen Einfluss auf die Korngröße und Phasenanteile des ferritisch-perlitischen Gefüges haben. Offenbar werden die Lamellen in der Versuchslegierung allerdings an einem regelmäßigem Wachstum gehindert. Darüber hinaus sind bei einem höheren Gehalt an Begleitelementen kleinere Größen der ehemaligen Austenitkörner und deutlich ausgeprägte displazive Bestandteile festzustellen.

1 Introduction

The substitution of the blast furnace (BF) with electric arc furnace (EAF) route will increase the usage of scrap in the steel production process and is expected to lower the CO2 emissions by around 30 % [1]. Depending on the quality of the scrap, the contents of trace and tramp elements will increase in the final steel products [2, 3]. Based on investigations of recycled steel, the most prominent elements emerging from scrap are Cu, Cr, Si, Ni, P, S, Mo, As, Sn, Sb, Co, B, V, and Al [4]. Elements like Si and Al can be removed by oxidation in secondary metallurgy, whereas the extraction of Ni, Mo, As, Sn, Co and, especially Cu is highly complex or even impossible [5]. Therefore, these elements are called tramp elements. The change in chemical composition leads to altered conditions during the production process and, as a consequence, this can deteriorate the mechanical properties of the end products. Also effects on the finally obtained microstructure and thus the related mechanical properties need to be expected [6]. For instance, the evolution of the pearlitic microstructure can be affected, which has been investigated by Houpert et al. [7]. This research showed on the one hand that Cr and Mo decrease the spacing between the pearlite lamellae, and on the other hand, Cu modifies the regularity of the pearlitic microstructure in an unfavorable way. However, Cu has no influence on the spacing [7]. Furthermore, the prior austenite grain (PAG) size can be influenced by tramp elements, which is an important parameter for the microstructure evolution during cooling [8]. The PAG boundaries are nucleation sites during phase transformations, particularly for pearlite. A smaller grain size provides larger grain boundary area and leads to higher density of nucleation sites. Hence, the formation of the pearlite lamellae is promoted. It has been observed that some of the above mentioned tramp elements segregate to grain boundaries and impede the grain boundary mobility, which is known as the solute drag effect [9, 10]. Cu and Sn can even cause local-abnormal grain growth during austenitization [8]. However, the segregated elements also suppress the nucleation and growth rate of certain phases [11, 12]. Furthermore, it has been reported that the martensite formation rate increases with smaller austenite grains during the first degrees of undercooling below martensite start temperature. Therefore, displacive transformation is preferred at this stage of cooling [13]. However, tramp elements have even more fundamental impact on the phase transformation kinetics. In solid solution the elevation of these elements, especially Cr and Mo, leads to an increased hardenability. This means that displacive phase transformations, such as bainite or martensite formation, are promoted by increasing the concentration of tramp elements. The critical consideration for the investigated alloy is that sufficient deformability is required for further processing and hence displacive microstructural constituents should be avoided. Furthermore, tramp elements can also form precipitates or segregate to interfaces within the microstructure [14].

The intention of this work is to establish experimental routines that can reveal the effects of tramp elements as this is the most crucial point for the transition to CO2 reduced steel production from a materials science standpoint. A trial alloy with tramp element concentrations in the range of hundreds ppm is investigated and compared to the base alloy from the BF production. The focus is to study microstructural features at different stages of a heat treatment and by what extent they are affected by this increase of tramp element content. It is shown that a combination of post-mortem and in-situ microscopy techniques together with advanced image analysis boosted by machine learning allows to capture the effects of tramp elements on the microstructure of the considered alloy.

2 Materials and methods

A low-alloyed cold-heading grade steel with 0.3 wt.% C and micro-alloyed with V was utilized to demonstrate techniques for studying the potential impact of tramp elements. The base alloy produced in BF route of this certain steel grade is compared to a trial alloy casted with increased concentration of tramp elements to imitate the steel production with EAF and increased scrap usage. The chemical compositions of the alloys are shown in Table 1. Cu, Ni, Sn, Mo, and Co are increased intentionally in the trial alloy as they are considered as the main tramp elements here.

The element contents of the base alloy from BF route and the trial alloy are shown. Values for the tramp elements are given in parts per million (ppm), all in relation to the total weight.

Tabelle 1: In der Tabelle sind die Gehalte der Elemente der Basislegierung aus der HO-Route und der Versuchslegierung aufgeführt. Werte für Begleitelemente werden in „parts per million“ (ppm), jeweils bezogen auf das Gesamtgewicht, angegeben.

| Elements / Elemente | C [wt.%] | V [wt.%] | Cu [ppm] | Ni [ppm] | Sn [ppm] | Mo [ppm] | Co [ppm] |

|---|---|---|---|---|---|---|---|

| Base alloy / Basislegierung | 0.3 | 0.1 | 190 | 200 | 18 | 51 | 37 |

| Trial alloy / Versuchslegierung | 0.3 | 0.1 | 1400 | 1200 | 210 | 420 | 100 |

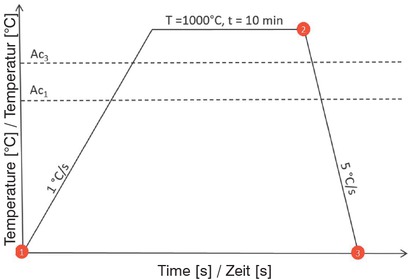

The heat treatment shown in Figure 1 is applied on both alloys. The aim is to investigate the influence of the tramp elements on the microstructure at certain stages of the heat treatment. First of all, the as-delivered state is investigated, followed by the prior austenite grains (PAGs) at high temperatures. Finally, the microstructure after cooling is analyzed to gather information about the occurring phase transformation during cooling.

Heat treatment applied on the investigated alloys. The microstructures are investigated at the start of the heat treatment (as-delivered state, Pt. 1), at 1000 °C (Pt. 2) as well as after cooling to room temperature (Pt. 3).

Bild 1: Wärmebehandlung der untersuchten Legierungen. Die Gefüge werden zu Beginn der Wärmebehandlung (Anlieferungszustand, Punkt 1), bei 1000 °C (Punkt 2) sowie nach der Abkühlung auf Raumtemperatur (Punkt 3) untersucht.

Nital etching with 3 % HNO3 is applied to reveal the ferritic-pearlitic microstructures, which is described in detail by Petzow [15]. An etching time of around 6 s was suitable for this kind of steel in order to identify the microstructural features in a Zeiss Axio Imager M2 light optical microscope (LOM). The LOM images are used to evaluate the grain sizes and the phase fraction within the integrated ZenCore software. Several analyzes are available within this software, all following the ASTM E 11213 standards [16]. The above mentioned Nital etching procedure turned out to be also suitable for the investigation of the pearlitic lamellae in a Tescan Clara scanning electron microscope (SEM). For SEM characterization the etchant was diluted with ethanol to obtain a smoother surface. All SEM images are taken in secondary electron mode. In order to obtain multiple images for the machine learning approach, they are captured automatically in a defined area and at a certain magnification in SEM. Here, the size of the images should be in the range of the pearlite colonies in order to get the characteristics of the lamellae. The grid area for the automatic scanning has been defined in such a way that around 200 images are obtained for each alloy.

Another etching technique for phase identification is the LePera etching consisting of two parent solutions (1 % aqueous solution of sodium metabisulfite) and 4 % picric acid in ethyl alcohol [17]. The optimal etching time for this steel was found to be 1.5 min directly after polishing with a 1 μm diamond suspension and preheated with a fan heater.

The PAGs are investigated in-situ with a high temperature laser scanning confocal microscope (HTLSCM, VL2000DX-SVF17SP-Yonekura). The utilization of this technique makes it possible to apply a certain heat treatment on a sample material and at the same time to continuously observe the surface. PAGs become visible through thermal etching at elevated temperatures. Additionally, phase transformations during cooling can be visualized, i. e., the formation of martensitic laths. The heating of the sample surface works with an infrared furnace and the simultaneous imaging with a violet laser diode (408 nm) providing an excellent depth resolution. The interior of the furnace is coated with gold to reflect the infrared light emitted by a 1.5 kW halogen lamp, ensuring uniform heating of the sample up to 1600 °C. A vacuum has to be created in the chamber and subsequently purged with Ar to achieve a neutral atmosphere for operation. With additional He supply, cooling rates up to 100 °C/s can be achieved. A maximum frame rate of 60 Hz guarantees the detection of fast processes such as phase transformations. The sample is placed into an alumina crucible with a diameter of 6.5 mm, requiring that the sample's dimensions fit into it. The height is limited to 1.5 mm in order to avoid temperature gradients within the sample. Even more crucial are the basal planes of the sample, which need to be plane-parallel to each other to obtain enhanced image quality. This instance has been considered already during cutting of the samples, for which a high precision cutting machine in combination with slow cutting speeds has been used. Afterwards, standard grinding and polishing techniques are applied to obtain a smooth surface. The final polishing step involved a 3 μm diamond suspension, leaving small scratches visible on the surface in the HTLSCM. Experience showed that thermal etching works better on this surface compared to one polished with a 1 μm suspension. The scratches disappear while heating and do not disturb the measurement.

Another technique used to study PAGs was electron backscatter diffraction (EBSD) in combination with a martensitic microstructure. Dilatometry samples (5 × 10 mm) were manufactured from both alloys to heat treat them in a quenching dilatometer DIL805A (TA Instruments) with an inductive heating system. In order to enable comparison of the PAGs from different methods, the dilatometer heat treatment utilized the same austenitization parameters as the HTLSCM measurements (1000 °C for 10 min). However, subsequent quenching has been performed in the dilatometer to generate a fully martensitic microstructure. EBSD measurements of the martensitic microstructure makes it possible to recalculate the PAGs. The preparation of EBSD samples is quite demanding to obtain distinct Kikuchi diffraction patterns [18] in EBSD as surface tensions need to be annihilated. Here, standard grinding and polishing techniques have been applied until using a 1 μm diamond suspension. Afterwards, Nital etching for 4 s to relieve the stresses on the surface is applied. The removal of the Nital etched structures on the surface is again accomplished by polishing with a 1 μm diamond suspension and further polishing with an oxide polishing suspension (OPS) for 5 min. With those preparation steps, a recall ratio of more than 99 % has been achieved for the quenched samples. The reconstruction of the austenite grains was performed with the Aztec Crystal software from Oxford Instruments.

EBSD scans were also done on samples cooled down with 5 °C/s. With this cooling condition a more complex microstructure has evolved and the recall ratio in EBSD was much lower in certain regions than for the martensitic microstructure, although the same preparation procedure has been used. However, additional ion milling (Hitachi ArBlade 5000) for 6 min has contributed to obtain an improvement of the phase indexing. Longer ion slicing time degraded the indexing again. Hence, results after 6 min of ion slicing will be shown.

3 Results and discussion

3.1 Ferritic-pearlitic microstructure before the heat treatment

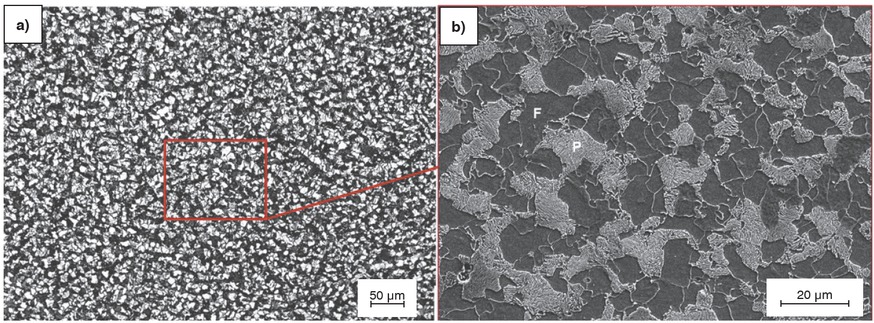

The as-delivered condition of the investigated wire-rod steel alloys exhibits a ferritic- pearlitic microstructure without any significant differences. Therefore, images of only the trial alloy are shown for demonstrative purposes in Figure 2. In the cross section of both alloys, homogeneously distributed ferrite and pearlite grains are observed after Nital etching (Figure 2a). Higher magnifications of the micro-structure in SEM demonstrated that no other constituents are present (Figure 2b).

a) A LOM image of the fine ferritic-pearlitic microstructure of the trial alloy. The bright constituents are ferrite and the dark ones are pearlite. In the SEM image in b) the cementite lamellae of the pearlite (P) appears bright and the surrounding ferrite (F) dark. No other constituents are found for both alloys in the as-delivered condition.

Bild 2a und b: a) LOM-Aufnahme des feinen ferritisch-perlitischen Gefüges der Versuchslegierung. Bei den hellen Bestandteilen handelt es sich um Ferrit, bei den dunklen um Perlit. In der REM-Aufnahme, b), erscheinen die Zementitlamellen des Perlits (P) hell und der umgebende Ferrit (F) dunkel. Im Anlieferungszustand werden für beide Legierungen keine weiteren Bestandteile gefunden.

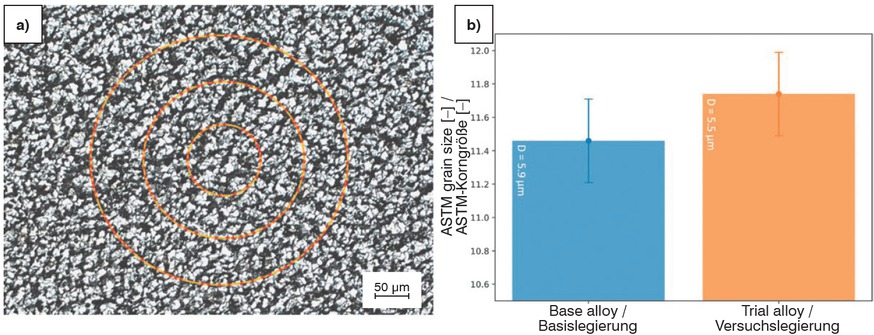

The average grain size of the ferrite and pearlite constituents is measured by the Abrams three-circle intercept method [19]. Circular interception methods are recommended if grains deviate from equiaxed shape [16] as it is the case for the pearlite grains. Usually, the intercepted grain boundaries are recognized automatically in the Zeiss ZenCore software and only minor human post-processing is necessary. LOM images from different positions of the sample’s cross-section were evaluated to get valuable statistics and sufficient interception points to follow the standards accordingly. An example image including the three circles as well as the interception points is shown in Figure 3a. The ASTM standardization system works with grain size numbers. Here, it is important to remember that a smaller grain size number indicates a larger grain diameter, and vice versa. The values can be transformed to grain diameters with tables included in [16]. A slightly finer grain structure is observed with the interception method for the trial alloy, as shown in Figure 3b. The increase of ASTM grain size of around 0.3 is observed for the trial alloy, which is too small to make a statement here, as the precision of interception methods lies outside this deviation. Moreover, the error bars of the two alloys are overlapping. However, in literature it can be found that e. g., Sn, Cu, Cr and Ni additions decrease the average grain size in extra-low C and Ti bearing steels to a similar degree [20]. These elements are increased in the trial alloy as well. Nevertheless, the key effect for grain refinement in the investigated alloy is probably the existence of VC carbides [21], which most likely outweighs the effect of the tramp elements in this material.

The evaluation with the Abrams three-circle intercept method is shown schematically in a), where the yellow lines represent the interception lines and the red dots the interception points with grain boundaries. In b) the comparison of the grain size numbers of the two alloys is demonstrated. The average values of grain size diameters, D, for the sake of better understanding.

Bild 3a und b: a) Schematische Darstellung der Auswertung mit dem Dreikreis-Linienschnittverfahren nach Abrams. Die gelben Linien stellen die Schnittlinien, die roten Punkte die Schnittpunkte mit Korngrenzen dar. b) zeigt einen Vergleich der Korngrößenzahlen der beiden Legierungen. Zum besseren Verständnis sind die Durchschnittswerte der Korngrößendurchmesser D angegeben.

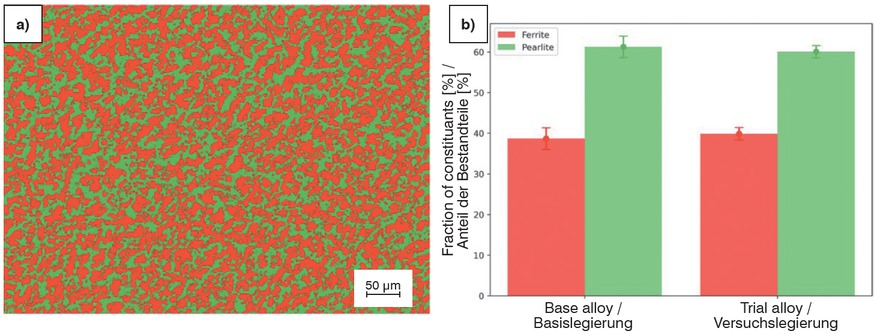

The fractions of pearlite and ferrite in the microstructure are determined using a multiphase analysis tool, also implemented in the Zeiss ZenCore software. The constituents are identified and distinguished by manually defining the corresponding color shades, which are selected directly on the LOM images. The different appearances of pearlite and ferrite after Nital etching makes this an optimal technique for this kind of microstructure. The LOM images from grain size evaluation are reused for this analysis. Hence, the obtained results again represent an average value of different images at different positions of the samples. An exemplary image is shown in Figure 4a, in which the green-colored grains represent the pearlite and the red ones the ferrite. The pearlite constituent dominates in the steel for both alloys with around 60 % as it can be seen in Figure 4b. A small decrease of the pearlite fraction, and thus increase of the ferrite fraction, can be seen in the trial alloy compared to the base alloy. However, this difference lies again within the standard error obtained by this multiphase method. Therefore, no influence of tramp elements on the phase fractions can be concluded here. In general, the segregation of tramp elements to the prior austenite grain boundaries influences the phase evolution. Segregated elements lower the austenite grain boundary energy and hence, lower the nucleation and growth rate of the ferrite, as described in Ref. [12] for Cu. However, the addition of Cu (1400 ppm) in the trial alloy seems to be too low to observe such effect.

Panel a) presents an example of an analyzed LOM image of the ferritic-pearlitic microstructure. The pearlite and ferrite grains are colored in green and red, respectively. From those areas the fraction of each constituent is calculated. The average fractions of several areas are given in b) for both investigated alloys.

Bild 4a und b: Bild a) ist das Beispiel einer analysierten LOM-Aufnahme des ferritisch-perlitischen Gefüges. Die Perlit- und Ferritkörner sind jeweils grün bzw. rot gefärbt. Anhand dieser Bereiche wird der Anteil des entsprechenden Bestandteils berechnet. Aus Bild b) gehen die durchschnittlichen Anteile mehrerer Bereiche für beide untersuchten Legierungen hervor.

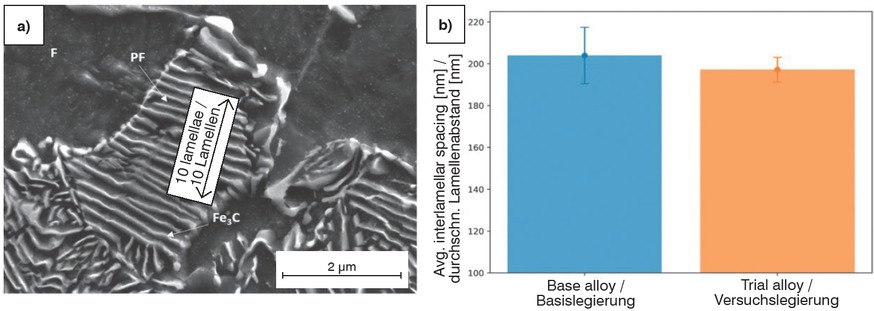

As no distinct effect of tramp elements is found in the investigations via LOM, the microstructure is further investigated at higher resolution with SEM. If the Nital etching worked out properly, the pearlite lamellae can be clearly observed, which makes it possible to measure the interlamellar spacing. Some points need be considered here to get reasonable results. Due to the different orientations of pearlite colonies not all lamellae are aligned in the same way. Therefore, it is important that only lamellae are measured, which are orthogonal to the image plane. This fact can be assessed by the appearance of the cementite lamellae. If they are not orthogonal to the image plane, a “roof” or rather a “shadow” is clearly visible at one side of the lamellae as they are slightly inclined. Those lamellae are not included in the measurements. Another consideration is ensuring that the lamellae are parallel to each other so that the distance measurement can cross them orthogonally. An adequate pearlite colony is represented in Figure 5a. The interlamellar spacing of seven colonies has been measured in three regions of the sample. The distance is measured across 10 ferrite lamellae with standard measurement tools within the SEM software. Division by 10 leads to the average distance between two cementite lamellae representing the interlamellar spacing. In Figure 5b the averaged spacing is shown for the two studied alloys. With respect to the standard deviation no significant difference between the two alloys is established. In general, Mo and Cr are reported to decrease the interlamellar spacing of pearlite [7, 14] and hence the obtained average values reflect a correct trend by comparing the base and trial alloy. However, to obtain an enhanced effect, the concentration of these elements would need to be increased even more.

Panel a) shows a SEM image of a pearlite colony in the investigated alloy. The ferrite grains (F) surrounding the pearlite colony appear dark as well as the ferrite lamellae in the pearlite (PF). The cementite lamellae (Fe3C) appear bright in SEM. The average interlamellar is spacing spanned over ten ferrite lamellae. b) Average interlamellar spacing (i. e., distance between two cementite lamellae) for the base as well as for the trial alloy.

Bild 5a und b: Bild a) zeigt eine REM-Aufnahme einer Perlitkolonie in der untersuchten Legierung. Die Perlitkolonie umgebenden Ferritkörner (F) sowie die Ferritlamellen im Perlit (PF) erscheinen dunkel. Die Zementitlamellen (Fe3C) erscheinen im REM hell. Der durchschnittliche Lamellenabstand wurde über zehn Ferritlamellen hinweg ermittelt. b) Durchschnittlicher Lamellenabstand (d. h. Abstand zwischen zwei Zementitlamellen) bei der Basislegierung sowie der Versuchslegierung.

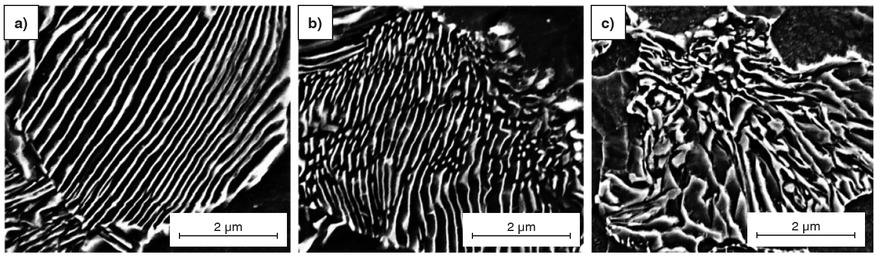

Regarding the pearlite lamellae, Cu addition should not have any influence on the spacing. However, it is stated that Cu decreases the degree of regularity of the pearlite lamellae, whereas Ni works against this phenomenon [7]. Therefore, the next goal was to determine a degree of regularity of the pearlite in the alloys. In order to achieve this, the pearlite is subdivided into different types. A work by Tashiro and Sato [22] suggests five classes of irregularity which might appear in pearlite microstructures. However, upon scanning the Nital etched surface of the present alloys, in addition to the parallel (Figure 6a) pearlite, only two other classes, namely broken (Figure 6b) and degenerated pearlite (Figure 6c) are clearly identified with SEM. The broken pearlite type still shows the parallel feature of the lamellae but contains discontinuities in the cementite lamellae. In the degenerate type, the cementite forms as a mixture of rod and granular shaped cementite in the ferrite matrix [23]. The parallel features of the lamellae are not present anymore.

The different types of pearlite involving a) parallel, b) broken and c) degenerated pearlite. The types are distinguished by the characteristics of the bright appearing cementite.

Bild 6a bis c: Zu den unterschiedlichen Perlittypen zählen a) paralleler, b) gebrochener und c) entarteter Perlit. Diese lassen sich an den Merkmalen des hell erscheinenden Zementits identifizieren.

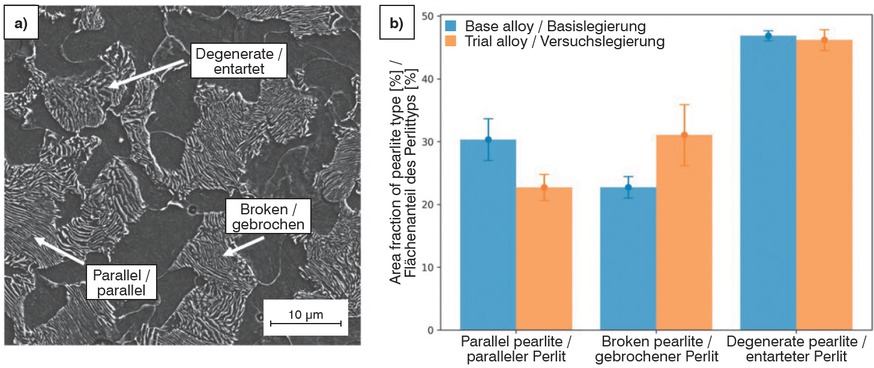

Moreover, SEM images are used to recognize the predefined types of pearlite with a machine learning (ML) model called YOLOv8 [24]. This method analyzes SEM images and outputs the area fraction of the corresponding pearlite type. An important step for the implementation of the machine learning approach is the annotation of the pearlite types in the SEM images before it is applied. Here, 126 images have been annotated manually and further used as a training set. The training set consists of different ferritic-pearlitic steel grades. Therefore, the model is able to determine the pearlite regularity of any ferritic-pearlitic steel. In this study, the model scanned through 72 SEM images, such as shown in Figure 7a, of the base and trial alloy each and calculates the area fraction of each type. Those fractions are shown in Figure 7b, where it can be seen that the parallel pearlite fraction decreases with increase of tramp elements. This seems to be compensated by an increase of the broken pearlite in the trial alloy and the degenerate pearlite is equal in both alloys with the highest area fraction. This also points towards segregation of tramp elements to the PAG boundaries, which would impede the uninterrupted growth of the pearlite lamellae [7].

a) One of the images, which is analyzed by the ML model. All three different types are found in this image and highlighted by the arrows. b) The area fraction of each type is shown for the base and trial alloy.

Bild 7a und b: a) Eine der vom ML-Modell analysierten Aufnahmen. In dieser Aufnahme sind alle drei unterschiedlichen Typen vorhanden und durch die Pfeile hervorgehoben. b) Der Flächenanteil jedes Typs wird für die Basis- und die Versuchslegierung angezeigt.

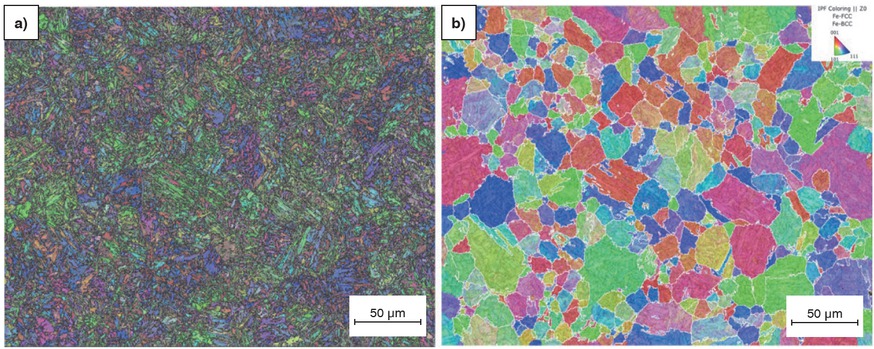

3.2 Determination of PAG structure using HTLSCM and EBSD techniques

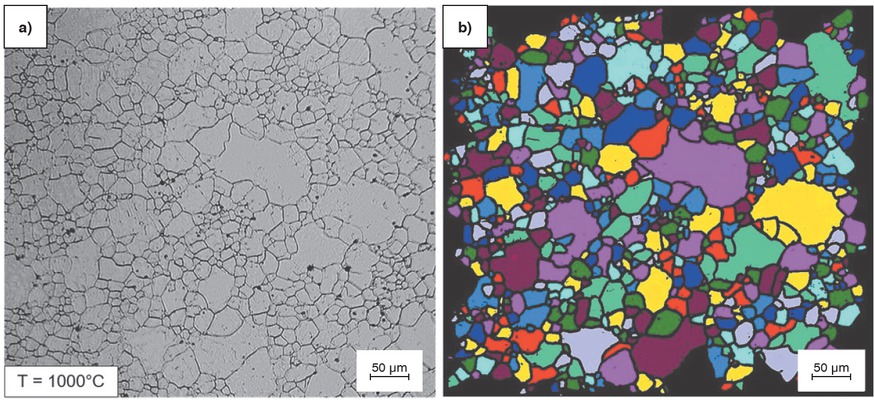

The investigated alloys have been heated with 1 °C/s up to 1000 °C in the HTLSCM. At this temperature the samples were held for 10 min (see Figure 1) to reveal the PAGs by thermal etching and to observe them in-situ. The heating rate of 1 °C/s turned out to be optimal as thermal grooves are already formed and grain growth starts when reaching the targeted temperature. In Figure 8a an exemplary HTLSCM image of the PAGs after 10 min of holding, directly before cooling is presented. In order to calculate the area of each grain, the black grain boundaries are recognized by OpenCV image analysis modules [25] utilized within a Python code. The recognized grains are marked with random colors for better visualization (Figure 8b). It is important to exclude grains, which pass over the image edge as they would distort the average grain size. Additionally, a lower limit of grain diameter of 2.8 μm (ASTM grain size = 14) has been set in order to exclude single pixels and artifacts recognized by the evaluation code. The corresponding ASTM grain sizes as well as the diameters are calculated as described in ASTM E112 [16]. The advantage of this planimetric technique over the intercept methods is that not only an average grain size is obtained, but also a grain size distribution.

In a) the PAGs of the trial alloy at a temperature of 1000 °C are imaged by means of HTLSCM. The recognized grain areas are colored in b), from which the average grain sizes are calculated.

Bild 8a und b: a) ist eine HTLSCM-Aufnahme der PAGs der Versuchslegierung bei einer Temperatur von 1000 °C. In b) sind die erkannten Kornbereiche eingefärbt, anhand derer die durchschnittlichen Korngrößen berechnet werden.

Complementary, the size of the PAGs was determined by reconstruction from a quenched microstructure characterized by electron backscatter diffraction (EBSD) (Figure 9a). This reconstruction is possible in steels, because a distinct orientation relationships (ORs) between the martensite laths and austenite grains exists, namely the Kurdjumov-Sachs-OR [26] and Nishiyama-Wassermann-OR [27]. Former studies report that in practice a mix of both ORs give the highest accuracy [28]. For this work the recalculation of prior austenite grains has been executed with inclusion of both ORs. However, both ORs lead to equal results regarding the PAG size. Below we show the reconstruction for the Kurdjumov-Sachs OR, which reads as

a) The martensitic microstructure of the trial alloy measured with EBSD. From this microstructure the PAGs are reconstructed with the Kurdjumov-Sachs orientation relationship. The reconstructed PAGs are shown in b).

Bild 9a und b: a) Das martensitische Gefüge der Versuchslegierung, gemessen mit EBSD. Aus diesem Gefüge werden die PAGs mit der Kurdjumov-Sachs-Orientierungsbeziehung rekonstruiert. b) zeigt die rekonstruierten PAGs.

The reconstruction of the austenite grains is performed with the Aztec Crystal software from Oxford Instruments. Before the reconstruction, automatic cleaning of misindexed pixels has been done and the reconstruction is refined with two training regions to increase accuracy. Otherwise, the standard parameters of Aztec Crystal have been used for the reconstruction of the whole dataset. The resulting austenite grains are represented in Figure 9b. The PAG sizes are evaluated in the exact same manner as the grain sizes obtained from HTLSCM.

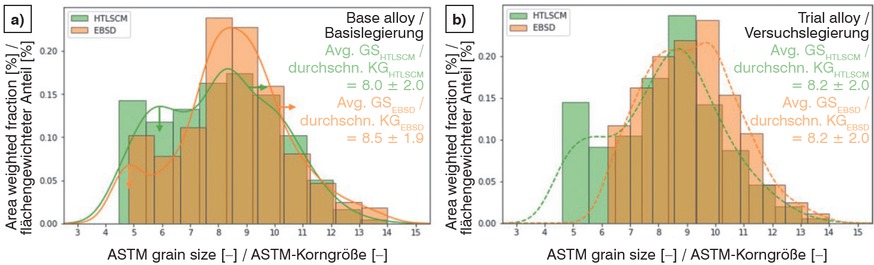

The grain size distributions of the PAGs for the two different techniques of the alloys are shown in Figure 10. After 10 min of holding at 1000 °C an abnormal grain size distribution, resulting in large grains surrounded by many small ones, evolves especially for the PAGs observed in HTLSCM. The PAGs from EBSD exhibit similar tendencies, but not as strongly pronounced. For abnormal grain size distribution, it is advisable to weight the grain sizes by their area to get reasonable information about the grains. Here, larger grains hold greater significance than smaller ones. The average PAGs of the thermal etched grains from HTLSCM is considerably higher than for reconstructed EBSD PAGs for the base alloy (Figure 10a) and the trial alloy (Figure 10b).

Area weighted grain size distributions for the PAGs of a) the base alloy with arrows indicating the effects of tramp elements, if compared to the distributions of b) the trial alloy from HTLSCM and EBSD. The solid and dashed lines represent the KDE fitted grain size distributions of the corresponding alloy (see text).

Bild 10a und b: Flächengewichtete Korngrößenverteilungen für die PAGs a) der Basislegierung mit Pfeilen, die den Effekt von Begleitelementen anzeigen, im Vergleich mit den b) Verteilungen der Versuchslegierung aus HTLSCM und EBSD. Die durchgezogenen und gestrichelten Linien stellen die KDE-angepassten Korngrößenverteilungen der entsprechenden Legierung dar (siehe Text).

However, the grain size distributions of both methods show the same features. The kernel density estimation (KDE) fits, which is a nonparametric density estimator [29], of the HTLSCM distributions show a second peak on the side of the small ASTM grain sizes (big grains). This is denoted as bimodal distribution. The grains identified through EBSD also exhibit at least a plateau at the same side of the distribution. This means that the tendency towards abnormal grain growth can be observed at the reconstructed PAGs from EBSD as well. However, the large grains are not that far developed as they are in the HTLSCM. Hence, the whole distribution of the EBSD reconstruction is shifted to a higher ASTM grain size referring to smaller grains and also the average PAG size is smaller in the EBSD measurements. A possible reason for this difference are the unequal heating systems in the two applied methods. In the HTLSCM the surface is directly heated, whereas in the dilatometer an inductive heating system is used. Moreover, the austenite grains are measured in the bulk. The grains on the surface most likely have a higher degree of freedom for growth. Furthermore, the temperature measurement in the HTLSCM is done at the bottom of an alumina crucible. Therefore, higher temperatures could be expected on the sample surface. All in all, it can be expected that the surface of the sample in HTLSCM has higher temperature than the bulk material in the dilatometer. Nevertheless, the effect of the tramp elements can be displayed by directly comparing the KDE fitted grain size distributions of the base and trial alloy from HTLSCM (solid and dashed green lines) as well as from EBSD (solid and dashed orange lines). A significant drop of the PAG fraction at an ASTM grain size between 5 and 6 of the HTLSCM grain size distributions is observed for the trial alloy and between 4 and 5 for the EBSD distributions. This cutback of big grains and the shift of the distributions to higher ASTM grain size (smaller grains) in general with addition of tramp elements is indicated by the arrows in Figure 10a. This result strongly points towards the segregation of the tramp elements, like Sn or Cu, to prior austenite grain boundaries that provokes a solute drag effect [9, 10]. Hence, these results suggest that the increase of tramp elements leads to a decrease in PAG size, which in turn has an influence on the phase transformations of a steel. Hence, this fact needs to be taken into account by the production of steel via the scrap-based EAF route.

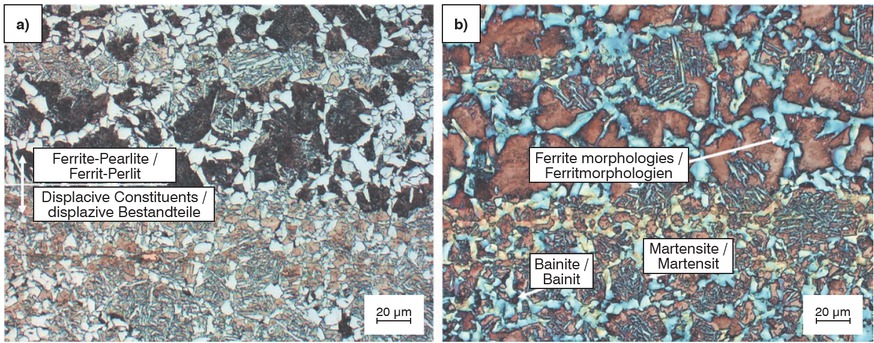

3.3 Evolution of displacive phases in the trial alloy

The last part of the applied heat treatment consists of a cooling step with 5 °C/s from 1000 °C down to room temperature. The investigation of the developed microstructure shows a quite complex mixture of constituents, as can be seen in the Nital etched microstructure (Figure 11a). On the one hand, regions of pearlite and ferrite are still present and on the other hand a mixture of phases appears in a line-shaped manner. These line-shaped constituents are present in both alloys, but in the trial alloy the lines are much more pronounced. It seems that the increase of tramp element concentration promotes the evolution of these features. Therefore, identifying the specific phases is crucial. From the Nital etched microstructure an increasing amount of chaotic phases is observed, which points towards an enhancement of displacive transformation in those regions. More information about the phases is obtained from a color etching technique, called LePera etching [17], after which different phases take up different colors. The color scheme representing different phases using the LePera etching technique is the following: pearlite appears brown, ferrite blue, bainite dark brown to black and martensite in white. However, this color scheme also slightly depends on the C content of the individual phases [30, 31]. Figure 11b shows the LOM image of the LePera etched alloy, where the aforementioned color scheme is ideally depicted. The ferrite, surrounding the brown pearlite, clearly appears in blue. The laths in the newly evolved micro-structure (lower part of the image) have exactly the same color. Hence, this evolved constituent is interpreted as lath-like ferrite. The black dots observed in the microstructure are presumed to be bainite. Based on the dilatometry curve of the heat treatment (not part of the study), martensite should be present as well. No outstanding white shining regions are observed, however, the color of martensite could appear light-brown with a higher content of dissolved C. Therefore, the light brown phase in between the lath-like ferrite laths could be ascribed to an evolved martensite, which is investigated further with EBSD.

Evolving microstructure of the trial alloy at a cooling rate of 5 °C/s etched with a) Nital and b) with LePera etching. In the upper part of the images ferrite and pearlite is present, whereas in the lower part the newly developed microstructure, which is promoted by the tramp elements, can be seen clearly.

Bild 11a und b: Bei einer Abkühlgeschwindigkeit von 5 °C/s entstehendes mit a) Nital und b) nach LePera geätztes Gefüge der Versuchslegierung. Im oberen Teil der Aufnahmen treten Ferrit und Perlit auf, während im unteren Teil deutlich das neu entstandene und durch die Begleitelemente begünstigte Gefüge zu erkennen ist.

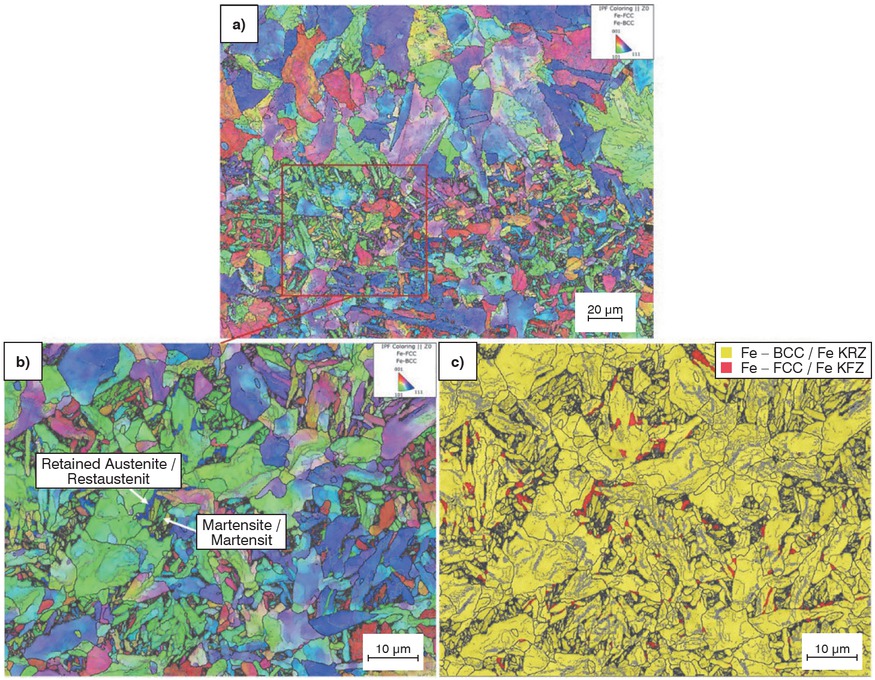

Different detected microstructural constituents are explored with EBSD in more detail. Here, a stepsize of 0.2 μm is chosen and done at the same crossover from a purely ferritic-pearlitic region to the originated line-shaped region of the microstructure, such as in the LOM images of Figure 11. A very fine grained structure is observed in the inverse pole figure (IPF) map shown in Figure 12a. The substructures in form of small laths in various orientations between the lath-like ferrite become apparent, further supporting the assumption that these regions contain martensite.

a) The IPF map of the EBSD measurement at the same position as the LOM images. In b) a detailed EBSD image is shown in the region of the displacive constituents (red rectangle in a)), where very fine martensite laths become visible. In c) the phase map reveals the retained austenite (Fe-FCC) close to the martensite laths.

Bild 12a bis c: a) Die IPF-Map der EBSD-Messung an derselben Stelle wie bei den LOM-Aufnahmen. b) zeigt eine detaillierte EBSD-Aufnahme im Bereich der displaziven Bestandteile (rotes Quadrat in a)), in der feine Martensitlatten zu erkennen sind. In c) zeigt die Phase Map Restaustenit (Fe-KFZ) in der Nähe der Martensitlatten

A detailed EBSD measurement is conducted in the region of displacive constituents, from which the fine martensite laths can be identified even better (Figure 12b). The obtained phase map (Figure 12c) primarily detects Fe in its body-centered cubic (BCC) structure. Ferrite is BCC in its equilibrium state, martensite consists of a tetragonally distorted BCC structure, and the orthorhombic cementite lamellae in pearlite are too fine to be recognized by EBSD. Therefore, only the BCC ferrite is indexed in the pearlite regions. The rest is assigned to face-centered cubic (FCC) Fe represented by the red spots. This Fe-FCC islands can be assigned to austenite in steel. Austenite was not present before the heat treatment, thus, it must have persisted during cooling to room temperature. Hence, it can be assigned to retained austenite,

which verifies the existence of martensite. Finally, it can be concluded that the newly formed displacive regions after cooling with 5 °C/s are much more pronounced in the trial alloy than in the base alloy. This indicates that the tramp elements in the trial alloy significantly promote the formation of martensite as well as bainite and thereby enhance the hardenability of the steel, in agreement with previous literature [7, 32]. Therefore, slower cooling rates will be needed in order to avoid any displacive phases, if steels will have higher concentrations of tramp elements after EAF steel production.

4 Summary

In this study a low C containing cold headed wire-rod steel, micro-alloyed with V, from BF production has been investigated at different heat treatment steps and compared to a trial alloy with intentionally increased tramp element concentration.

First, the ferritic-pearlitic microstructure of the as-delivered states was characterized. The Abrams three-circle intercept method was used to determine an average ASTM grain size and the phase fractions of the alloys from LOM images with a multiphase analysis tool. It seems that tramp elements do not have a significant effect on those microstructural features. Also the measurement of the interlamellar spacing in SEM did not reveal substantial differences between the base and trial alloy. However, the determination of regularity obtained by a machine learning approach applied on SEM images showed that the growth of the lamellae is disturbed by tramp elements. This conclusion can be drawn, because the broken pearlite type increases in the trial alloy compared to the base alloy.

Furthermore, the prior austenite grain structure was studied in-situ by HTLSCM recordings at 1000 °C. The results of the average grain sizes showed that the increase of tramp elements impedes the grain growth and therefore smaller austenite grains were observed in the trial alloy. The austenite grain sizes determined from HTLSCM were compared to those reconstructed from EBSD measurements of the martensitic structures of the alloys. The results showed that the growth of the austenite grains was not as advanced during the heat treatment in the dilatometer compared to the HTLSCM, most likely due to the different heating equipment. However, the trend of smaller austenite grains due to an increased content of tramp elements was observed in both methods.

Lastly, the microstructure after austenitization and subsequent cooling with 5 °C/s was investigated. Displacive microstructural constituents are much more pronounced in the trial alloy compared to the base alloy after this cooling rate. With the etching technique of LePera lath-like ferrite was found. Additional EBSD measurements revealed fine laths of martensite, which were further confirmed by a more detailed phase map detecting retained austenite.

In conclusion, the tramp elements did not show any pronounced effect on the micro-structure of the as-delivered state. However, the growth of pearlite lamellae seems to be constrained, most likely due to the segregation of the elements to the prior austenite grain boundaries. This also impedes the austenite grain growth at high temperatures. Finally, the tramp elements also increase the hardenability of the investigated alloy as dis-

placive phases are much more pronounced in the microstructure of the trial alloy after faster cooling.

5 Acknowledgment

We gratefully acknowledge the financial support of the Christian Doppler Forschungsgesellschaft (CDG) and the valuable collaboration of our industrial partner, voestalpine Forschungsservicegesellschaft, whose expertise has greatly enriched this work.

1 Einleitung

Durch die Ablösung des Hochofens (HO) durch den Elektrolichtbogenofen (ELBO) wer den in der Stahlproduktion mehr Schrott verwertet und die CO2-Emissionen sinken voraussichtlich um rund 30 % [1]. Je nach Qualität des Schrotts steigt dabei der Gehalt an Spuren- und Begleitelementen im Endprodukt [2, 3]. Basierend auf Untersuchungen an recyceltem Stahl handelt es sich bei den im Schrott vorkommenden Elementen im Wesentlichen um Cu, Cr, Si, Ni, P, S, Mo, As, Sn, Sb, Co, B, V und Al [4]. Elemente wie Si und Al können im Rahmen der Sekundärmetallurgie mittels Oxidation entfernt werden. Die Extraktion von Ni, Mo, As, Sn, Co und insbesondere von Cu ist hingegen sehr aufwendig oder sogar unmöglich [5]. Im Englischen werden solche Begleitelemente daher „tramp elements“ genannt. Die veränderte chemische Zusammensetzung führt zu veränderten Rahmenbedingungen im Herstellungsprozess, durch die mechanischen Eigenschaften beeinträchtigt werden können. Es sind zudem Auswirkungen auf das sich ergebende Endgefüge und damit zusammenhängende mechanische Eigenschaften zu erwarten [6]. Untersuchungen von Houpert et al. [7] zeigen beispielsweise, dass sie sich auf die Entwicklung des perlitischen Gefüges auswirken kann. [7]. Die Forschungsarbeit hat einerseits gezeigt, dass Cr und Mo eine Verringerung des Abstands der Perlitlamellen hervorruft, und andererseits, dass sich Cu ungünstig auf die Regelmäßigkeit des perlitischen Gefüges auswirkt. Allerdings hat Cu keinen Effekt auf den Abstand [7]. Darüber hinaus können sich Begleitelemente auf die Größe des ehemaligen Austenitkorns (Prior Austenite Grain, PAG) auswirken, ein für die Gefügeentwicklung während der Abkühlung wichtiger Parameter [8]. Bei Phasenumwandlungen fungieren PAG-Grenzen, insbesondere für Perlit, als Keimbildungsstellen. Eine kleinere Korngröße liefert eine größere Korngrenzenfläche und hat eine höhere Dichte der Keimbildungsstellen zur Folge, was die Bildung von Perlitlamellen begünstigt. Es wurde beobachtet, dass einige der oben genannten Begleitelemente an den Korngrenzen segregieren und die Korngrenzenmobilität beeinträchtigen – der sogenannte Solute-Drag-Effekt [9, 10]. Cu und Sn können während der Austenitisierung sogar lokal abnormales Kornwachstum hervorrufen [8]. Die segregierten Elemente unterdrücken indes auch die Keimbildung und mindern die Wachstumsrate bestimmter Phasen [11, 12]. Darüber hinaus wurde berichtet, dass die Martensitbildungsrate bei kleineren Austenitkörnern während der ersten Grade der Unterkühlung unter die Martensitstarttemperatur zunimmt. Daher wird in dieser Phase der Abkühlung eine displazive Umwandlung bevorzugt [13]. Begleitelemente haben allerdings einen noch grundlegenderen Einfluss auf die Phasenumwandlungskinetik. Im Mischkristall führt ein Anstieg des Gehalts an diesen Elementen, insbesondere an Cr und Mo, zu einer verbesserten Härtbarkeit. Eine Erhöhung der Konzentration von Begleitelementen begünstigt demnach displazive Phasenumwandlungen wie eine Bainit- oder Martensitbildung. Ein für die untersuchte Legierung kritischer Punkt ist die Tatsache, dass die weitere Verarbeitung eine ausreichende Verformbarkeit erfordert und displazive Bestandteile des Gefüges daher zu vermeiden sind. Darüber hinaus können Begleitelemente auch Ausscheidungen bilden oder an Grenzflächen im Gefüge segregieren [14].

Im Rahmen dieser Arbeit sollen Versuchsroutinen etabliert werden, mit denen die Auswirkungen von Begleitelementen, aus materialwissenschaftlicher Sicht der wichtigste Aspekt im Zusammenhang mit dem Übergang zu einer CO2-reduzierten Stahlproduktion, aufgezeigt werden können. Untersucht wird eine Versuchslegierung mit Begleitelementkonzentrationen im dreistelligen ppm-Bereich und mit der Basislegierung aus der HO-Erzeugung verglichen. Im Mittelpunkt steht dabei die Untersuchung von Gefügemerkmalen in verschiedenen Stadien einer Wärmebehandlung und inwieweit sich der Anstieg des Gehalts an Begleitelementen auf diese Merkmale auswirkt. Gezeigt wird, dass die Auswirkungen von Begleitelementen auf das Gefüge der entsprechenden Legierung mit einer Kombination aus Post-mortem- und in situ Mikroskopieverfahren zusammen mit fortschrittlicher, durch maschinelles Lernen unterstützter Bildanalyse erschlossen werden können.

2 Werkstoffe und Methoden

Zur Demonstration von Verfahren zur Untersuchung der potenziellen Auswirkungen von Begleitelementen wurde ein mit 0,3 Gew.-% C niedrig legierter und mit V mikrolegierter Kaltstauchstahl herangezogen. Die im Hochofenverfahren hergestellte Basislegierung dieser bestimmten Stahlsorte wird mit einer Versuchslegierung verglichen, die mit einer erhöhten Konzentration an Begleitelementen gegossen wurde, um die Stahlerzeugung im ELO und eine verstärkte Nutzung von Schrott zu simulieren. In Tabelle 1 sind die chemischen Zusammensetzungen der Legierungen aufgeführt. Der Gehalt an Cu, Ni, Sn, Mo und Co wurde in der Versuchslegierung bewusst erhöht, da sie in diesem Zusammenhang als die wichtigsten Begleitelemente angesehen werden.

Beide Legierungen werden der in Bild 1 dargestellten Wärmebehandlung unterzogen. Dabei soll untersucht werden, wie sich die Begleitelemente in bestimmten Stadien der Wärmebehandlung auf das Gefüge auswirken. Zunächst werden die Legierungen im Anlieferungszustand untersucht. Im Anschluss daran erfolgt eine Untersuchung der ehemaligen Austenitkörner (PAGs) bei hohen Temperaturen. Schließlich wird das Gefüge nach dem Abkühlen analysiert, um Informationen über die während des Abkühlens auftretende Phasenumwandlung zu sammeln.

Um die ferritisch-perlitischen Gefüge sichtbar zu machen, wird eine Nitalätzung (3 % HNO3) durchgeführt. Diesen Vorgang beschreibt Petzow ausführlich [15]. Eine Ätzzeit von etwa 6 s erwies sich als geeignet, um bei dieser Art von Stahl die Gefügemerkmale in einem Zeiss Axio Imager M2 Lichtmikroskop (LOM) zu identifizieren. Die LOM-Aufnahmen werden zur Beurteilung der Korngrößen und von Phasenanteilen durch die integrierte ZenCore-Software herangezogen. Die Software ermöglicht den Zugriff auf mehrere Analysen, die alle der ASTM E 11213-Norm entsprechen [16]. Das bereits oben erwähnte Nitalätzen erwies sich auch als für die Untersuchung der Perlitlamellen in einem Tescan Clara Rasterelektronenmikroskop (SEM) geeignet. Für die REM-Charakterisierung wurde das Ätzmittel mit Ethanol verdünnt, um eine glattere Oberfläche zu erzielen. Alle REM-Bilder werden im Sekundärelektronenmodus aufgenommen. Um für das maschinelle Lernen mehrere Aufnahmen bereitzustellen, werden Bilder automatisch in einem definierten Bereich und bei einer bestimmten Vergrößerung im REM aufgenommen. Dabei sollte die Größe der Aufnahmen im Bereich der Perlitkolonien liegen, sodass die Merkmale der Lamellen bestimmt werden können. Die Rasterfläche wurde für den automatischen Scan so definiert, dass pro Legierung etwa 200 Aufnahmen entstehen Ein weiteres Ätzverfahren zur Phasenbestimmung ist das Ätzen nach LePera, bei dem zwei Ausgangslösungen (1 % wässrige Lösung von Natriummetabisulfit und 4 % Pikrinsäure in Ethylalkohol) verwendet werden [17]. Die für diesen Stahl optimale Ätzzeit lag direkt nach dem Polieren mit einer 1 μm Diamantsuspension und einer Vorwärmung mit einem Heizlüfter bei 1,5 Minuten.

Die PAGs werden in situ mit einem Hochtemperatur-Laser-Scanning-Konfokal-Mikroskop (HTLSCM, VL2000DX-SVF17SP-Yonekura) untersucht. So kann Probenmaterial einer bestimmten Wärmebehandlung unterzogen und gleichzeitig kontinuierlich die Oberfläche betrachtet werden. PAGs werden durch thermisches Ätzen bei erhöhten Temperaturen sichtbar. Darüber hinaus können während der Abkühlung ablaufende Phasenumwandlungen, also die Bildung von Martensitlatten, sichtbar gemacht werden. Die Probenoberfläche wird mit einem Infrarotofen erwärmt, während gleichzeitig mithilfe einer violetten Laserdiode (408 nm) Bilder mit einer hervorragenden Tiefenauflösung erzeugt werden. Der Innenraum des Ofens ist mit Gold beschichtet. Es reflektiert das von einer 1,5-kW-Halogenlampe abgestrahlte Infrarotlicht und gewährleistet so eine gleichmäßige Erwärmung der Probe auf bis zu 1600 °C. Um eine für den Vorgang neutrale Atmosphäre in der Ofenkammer bereitzustellen, muss ein Vakuum erzeugt und anschließend eine Argonspülung durchgeführt werden. Wird zusätzlich He zugeführt, können Abkühlgeschwindigkeiten von bis zu 100 °C/s erreicht werden. Mit einer maximalen Bildrate von 60 Hz können schnell ablaufende Prozesse wie beispielsweise Phasenumwandlungen erfasst werden. Die Probe wird in einen Aluminiumtiegel mit einem Durchmesser von 6,5 mm gelegt, der den Abmessungen der Probe genügen muss. Die Höhe ist auf 1,5 mm begrenzt, um Temperaturgradienten innerhalb der Probe zu vermeiden. Zur Erzielung einer höheren Bildqualität ist noch wichtiger, dass die Basalebenen der Probe planparallel zueinander stehen. Dieser Aspekt wurde bereits beim Schneiden der Proben berücksichtigt. Hierfür kam eine hochpräzise Trennmaschine bei langsamen Schnittgeschwindigkeiten zum Einsatz. Zur Gewährleistung einer glatten Oberfläche wurden anschließend Standardschleif- und -poliertechniken angewendet. Der letzte Polierschritt erfolgte mit einer 3 μm-Diamantsuspension. Dabei bildeten sich im HTLSCM sichtbare kleine Kratzer auf der Oberfläche. Die Erfahrung hat gezeigt, dass auf dieser Oberfläche mit thermischem Ätzen bessere Ergebnisse erzielt werden als mit einer Politur mit einer 1 μm Suspension. Die Kratzer verschwinden beim Erhitzen und stören die Messung nicht.

Eine weitere Technik, mit der die PAGs untersucht wurden, war Elektronenrückstreubeugung (EBSD) im Zusammenhang mit einer martensitischen Mikrostruktur. Aus beiden Legierungen wurden Dilatometrieproben (5 × 10 mm) hergestellt, die dann in einem Abschreckdilatometer DIL805A (TA Instruments) mit einem induktiven Heizsystem wärmebehandelt wurden. Zum Vergleich der mit verschiedenen Verfahren erhaltenen PAGs wurde bei der Wärmebehandlung im Dilatometer mit den gleichen Austenitisierungsparametern wie für die HTLSCM-Messungen (1000 °C für 10 min) gearbeitet. Allerdings wurden die Proben zur Erzeugung eines vollständig martensitischen Gefüges anschließend im Dilatometer abgeschreckt. EBSD-Messungen des martensitischen Gefüges erlauben eine Neuberechnung der PAGs. Sollen eindeutige Kikuchi-Beugungsmuster erzielt werden, ist die Präparation von EBSD-Proben recht anspruchsvoll [18], da Oberflächenspannungen beseitigt werden müssen. Hierfür wurde mit Standardschleif- und -poliertechniken und einer abschließenden Politur mit 1 μm-Diamantsuspension gearbeitet. Anschließend wurde die Oberfläche zum Abbau der Spannungen 4 s lang nitalgeätzt. Die Entfernung der nitalgeätzten Strukturen auf der Oberfläche erfolgte wiederum durch Polieren mit einer 1 μm-Diamantsuspension und einem weiteren 5-minütigen Polierschritt mit einer Oxidpoliersuspension (OPS). Für die abgeschreckten Proben wurde mit diesen Präparationsschritten eine Trefferquote von über 99 % erreicht. Die Austenitkörner wurden mit der Software Aztec Crystal von Oxford Instruments rekonstruiert.

EBSD-Scans wurden auch von bei 5 °C/s abgekühlten Proben ausgeführt. Bei diesen Abkühlbedingungen entwickelte sich ein komplexeres Gefüge und trotz Anwendung des gleichen Präparationsverfahrens war die Trefferquote im EBSD in bestimmten Bereichen wesentlich niedriger als beim martensitischen Gefüge. Zusätzliches 6-minütiges Ionenätzen (Hitachi ArBlade 5000) führte jedoch zu einer Verbesserung der Phasenindizierung. Durch längeres Ionen-Slicing verschlechterte sich das Indizierungsergebnis wieder. Präsentiert werden die nach 6-minütigem Ionen-Slicing erzielten Ergebnisse.

3 Ergebnisse und Diskussion

3.1 Ferritisch-perlitisches Gefüge vor der Wärmebehandlung

Die untersuchten Walzdrahtstahllegierungen haben im Anlieferungszustand ein ferritischperlitisches Gefüge ohne nennenswerte Unterschiede. In Bild 2 werden daher zur Veranschaulichung nur Aufnahmen der Versuchslegierung gezeigt. Im Querschliff beider Legierungen sind nach der Nitalätzung homogen verteilte Ferrit- und Perlitkörner zu erkennen (Bild 2a). Höhere Vergrößerungen des Gefüges im REM ließen erkennen, dass es keine weiteren Bestandteile gibt (Bild 2b).

Die durchschnittliche Korngröße der Ferrit- und Perlitbestandteile wird mit dem Linienschnittverfahren mit drei Kreisen nach Abrams gemessen [19]. Linienschnittverfahren mit kreisförmigen Testlinien werden dann empfohlen, wenn Körner von einer gleichachsigen Form abweichen [16], wie es bei den Perlitkörnern der Fall ist. In der Regel werden die geschnittenen Korngrenzen in der Software Zeiss ZenCore automatisch erkannt und müssen nur geringfügig von einem Menschen nachgearbeitet werden. Um aussagekräftige Statistiken und den Standards entsprechend ausreichend Schnittpunkte zu erhalten, wurden LOM-Aufnahmen verschiedener Stellen des Probenquerschnitts ausgewertet. Bild 3a zeigt ein Beispielbild mit den drei Kreisen sowie den Schnittpunkten. Das ASTM-Standardisierungssystem arbeitet mit Korngrößenzahlen. Hier muss beachtet werden, dass eine kleinere Korngrößenzahl einen größeren Korndurchmesser anzeigt und umgekehrt. Die Werte lassen sich mithilfe der in [16] enthaltenen Tabellen in Korndurchmesser umwandeln. Mit dem Linienschnittverfahren, siehe Bild 3b, wird für die Versuchslegierung ein etwas feinkörnigeres Gefüge und eine Zunahme der ASTM-Korngröße von etwa 0,3 festgestellt. Diese Größe ist zu gering, um eine Aussage treffen zu können, da die Präzision des Linienschnittverfahrens außerhalb dieser Abweichung liegt. Darüber hinaus überlappen sich die Fehlerbalken der beiden Legierungen. Der Literatur kann jedoch entnommen werden, dass beispielsweise Sn-, Cu-, Cr- und Ni-Zusätze die durchschnittliche Korngröße in Lagerstählen mit besonders niedrigem Kohlenstoff- und Titangehalt in ähnlichem Maße verringern [20]. Auch in der Versuchslegierung ist der Gehalt dieser Elemente erhöht. In der untersuchten Legierung wirkt sich jedoch vermutlich das Vorhandensein von VC-Carbiden am stärksten kornverfeinernd aus [21] und übertrifft in diesem Werkstoff höchstwahrscheinlich die Wirkung der Begleitelemente.

Die Anteile von Perlit und Ferrit im Gefüge werden mithilfe eines ebenfalls in der Software Zeiss ZenCore implementierten Tools zur Mehrphasenanalyse ermittelt. Durch manuelle Definition der direkt von den LOM-Aufnahmen ausgewählten Farbtöne werden die Bestandteile identifiziert und unterschieden. Da das Erscheinungsbild von Perlit und Ferrit nach dem Nitalätzen unterschiedlich dargestellt wird, eignet sich diese Technik optimal für diese Art der Gefüge. Für die Analyse werden die LOM-Aufnahmen der Korngrößenbeurteilung wiederverwendet. Die erzielten Ergebnisse sind daher wiederum Durchschnittswerte verschiedener Aufnahmen von verschiedenen Stellen der Proben. Im Beispielbild Bild 4a stellen die grün gefärbten Körner den Perlit, die roten den Ferrit dar. Aus Bild 4b geht hervor, dass in beiden Legierungen der Perlitbestandteil im Stahl mit etwa 60 % dominiert. Im Vergleich mit der Basislegierung ist in der Versuchslegierung eine geringe Abnahme des Perlitanteils und damit eine Zunahme des Ferritanteils festzustellen. Dieser Unterschied liegt jedoch wiederum innerhalb der im Rahmen des Multiphasen-Verfahrens erzielten Standardabweichung. Hier ist demnach kein Einfluss von Begleitelementen auf die Phasenanteile festzustellen. In der Regel wirkt sich die Segregation von Begleitelementen an den ehemaligen Austenitkorngrenzen auf die Phasenentwicklung aus. Wie in [12] für Cu beschrieben, senken segregierte Elemente die Austenitkorngrenzenenergie und damit die Keimbildungs- und Wachstumsrate des Ferrits. Allerdings scheint in der Versuchslegierung zu wenig Cu (1400 ppm) zugegeben worden zu sein, um einen solchen Effekt beobachten zu können.

Da bei den LOM-Untersuchungen kein deutlicher Einfluss von Begleitelementen festgestellt wurde, werden weitere Gefügeuntersuchungen bei höherer Auflösung im REM durchgeführt. Wurde ordnungsgemäß nitalgeätzt, sind die Perlitlamellen deutlich zu erkennen, sodass eine Messung des Lamellenabstands möglich ist. Um brauchbare Ergebnisse zu erzielen, müssen hier einige Punkte beachtet werden. Aufgrund der unterschiedlichen Orientierungen von Perlitkolonien sind nicht alle Lamellen gleich ausgerichtet. Es ist daher wesentlich, nur solche Lamellen zu messen, die orthogonal zur Bildebene stehen, was sich am Aussehen der Zementitlamellen erkennen lässt. Stehen sie nicht orthogonal zur Bildebene, ist auf einer Seite der Lamellen, die leicht geneigt sind, deutlich ein „Dach“ bzw. ein „Schatten“ erkennbar. Solche Lamellen werden bei den Messungen nicht berücksichtigt. Zudem muss darauf geachtet werden, dass die Lamellen parallel zueinander stehen, sodass diese im Rahmen der Abstandsmessung orthogonal gekreuzt werden. Bild 5a zeigt eine geeignete Perlitkolonie. In drei Bereichen der Probe wurde der Lamellenabstand von sieben Kolonien gemessen. Der Abstand wurde über 10 Ferritlamellen hinweg mit in der REM-Software integrierten Standardmesstools gemessen. Durch Division durch den Wert 10 erhält man den durchschnittlichen Abstand zwischen zwei Zementitlamellen, also den Lamellenabstand.

Bild 5b zeigt den durchschnittlichen Abstand für die beiden untersuchten Legierungen. Bezüglich der Standardabweichung ist kein signifikanter Unterschied zwischen den beiden Legierungen festzustellen. In der Regel wird davon berichtet, dass Mo und Cr den Lamellenabstand von Perlit verringern [7, 14]. Daher bilden die erhaltenen Durchschnittswerte beim Vergleich von Basis- und Versuchslegierung einen korrekten Trend ab. Um jedoch eine stärkere Wirkung zu erzielen, müssten die Konzentration dieser Elemente noch weiter erhöht werden.

Die Cu-Zugabe sollte sich nicht auf den Abstand der Perlitlamellen auswirken. Allerdings kann festgestellt werden, dass Cu den Grad der Regelmäßigkeit der Perlitlamellen verringert, während Ni diesem Phänomen entgegenwirkt [7]. Daher bestand das nächste Ziel darin, den Grad der Regelmäßigkeit des Perlits in den Legierungen zu bestimmen. Hierfür wird der Perlit in verschiedene Typen unterteilt. In einer Arbeit von Tashiro und Sato [22] werden fünf Klassen von Unregelmäßigkeiten vorgeschlagen, die in Perlitgefügen auftreten können. In einem Scan der mit Nital geätzten Oberfläche der vorliegenden Legierungen können jedoch neben dem parallelen Bild 6a) Perlit nur zwei weitere Klassen, nämlich gebrochener (Bild 6b) und entarteter Perlit (Bild 6c) eindeutig im REM identifiziert werden. Beim gebrochenen Perlittyp verlaufen die Lamellen noch immer parallel, die Zementitlamellen sind jedoch unterbrochen. Beim entarteten Typ bildet sich der Zementit in der Ferritmatrix als eine Mischung aus stabförmigem und körnigem Zementit aus [23]. Die parallelen Züge der Lamellen sind nicht mehr vorhanden.

Die REM-Bilder werden darüber hinaus herangezogen, um die vordefinierten Perlittypen mit dem maschinellen Lernmodell (ML) YOLOv8 [24] zu erkennen. Bei diesem Verfahren werden REM-Aufnahmen analysiert und der Flächenanteil des entsprechenden Perlittyps ausgegeben. Ein wichtiger Schritt im Rahmen des maschinellen Lernansatzes ist die zuvor durchgeführte Annotation der Perlittypen in den REM-Aufnahmen. In diesem Fall wurden 126 Bilder manuell annotiert und als Trainingsdatensatz verwendet. Der Trainingsdatensatz umfasst verschiedene ferritisch-perlitische Stahlsorten, sodass das Modell in der Lage ist, die Perlitregelmäßigkeit eines ferritischperlitischen Stahls zu bestimmen. In dieser Untersuchung scannte das Modell 72 REM-Aufnahmen der Basis- und der Versuchslegierung, beispielsweise Bild 7a, und berechnete den Flächenanteil der einzelnen Typen. Aus Bild 7b gehen diese Anteile hervor. Es ist zu erkennen, dass der Anteil des parallelen Perlits mit steigendem Gehalt an Begleitelementen abnimmt. Das scheint in der Versuchslegierung durch eine Zunahme des gebrochenen Perlits kompensiert zu werden, während der Anteil des entarteten Perlits in beiden Legierungen gleich groß ist und den höchsten Flächenanteil aufweist. Das deutet wiederum auf eine Segregation von Begleitelementen zu den PAG Korngrenzen hin, was das kontinuierliche Wachstum der Perlitlamellen behindern würde [7].

3.2 Ermittlung der PAG-Struktur mit HTLSCM und EBSD

Die untersuchten Legierungen wurden im HTLSCM bei 1 °C/s auf bis zu 1000 °C erhitzt. Die Proben wurden zur Sichtbarmachung der PAGs durch thermisches Ätzen und eine in situ Betrachtung 10 min auf dieser Temperatur gehalten (siehe Bild 1). Die Heizrate von 1 °C/s erwies sich als optimal, da sich bereits bei Erreichen der Zieltemperatur thermische Furchen bilden und das Kornwachstum einsetzt. Bild 8a zeigt eine beispielhafte HTLSCM-Aufnahme der PAGs nach 10-minütigen Halten, direkt vor dem Abkühlen. Zur Berechnung der Fläche der einzelnen Körner werden die schwarzen Korngrenzen von OpenCV-Bildanalysemodulen [25] erkannt, die in Python-Code verwendet werden. Die erkannten Körner werden zur besseren Visualisierung mit zufälligen Farben gekennzeichnet (Bild 8b). Hier ist es wichtig, über den Bildrand hinausgehende Körner auszuschließen, da sie den Wert der durchschnittlichen Korngröße verfälschen würden. Zusätzlich wurde eine untere Grenze des Korndurchmessers von 2,8 μm (ASTM-Korngröße = 14) festgelegt, um einzelne Pixel und vom Evaluierungscode erkannte Artefakte auszuschließen. Die entsprechenden ASTM-Korngrößen sowie die Durchmesser werden wie in ASTM E112 [16] beschrieben berechnet. Der Vorteil dieses planimetrischen Verfahrens gegenüber den Linienschnittverfahren besteht darin, dass es nicht nur eine durchschnittliche Korngröße, sondern auch eine Korngrößenverteilung liefert.

Ergänzend wurde die Größe der PAGs durch Rekonstruktion mithilfe eines Elektronenrückstreubeugung (EBSD) charakterisierten Abschreckgefüges ermittelt (Bild 9a). Diese Rekonstruktion ist bei Stählen möglich, da zwischen den Martensitlatten und den Austenitkörnern bestimmte Orientierungsbeziehungen (OB) bestehen, die Kurdjumov-Sachs-OB [26] und die Nishiyama-Wassermann-OB [27]. In früheren Untersuchungen wird berichtet, dass konkret eine Mischung beider OB die höchste Genauigkeit liefert [28]. Für diese Arbeit wurden die ehemaligen Austenitkörner unter Berücksichtigung beider OB neu berechnet. Beide OBs führen jedoch hinsichtlich der PAG-Größe zu gleichen Ergebnissen. Nachfolgend zeigen wir die Rekonstruktion für die Kurdjumov-Sachs-OB, die wie folgt lautet:

Die Austenitkörner werden mit der Aztec Crystal-Software von Oxford Instruments rekonstruiert. Vor der Rekonstruktion werden falsch indizierte Pixel automatisch bereinigt und die Rekonstruktion zum Erzielen einer höheren Genauigkeit mit zwei Trainingsbereichen verfeinert. Im Übrigen wurden für die Rekonstruktion des gesamten Datensatzes auf die Standardparameter von Aztec Crystal zurückgegriffen. Die so entstehenden Austenitkörner sind in Bild 9b dargestellt. Die PAG-Größen werden in gleicher Weise ausgewertet wie die mittels HTLSCM ermittelten Korngrößen.

Die Korngrößenverteilungen der PAGs für die beiden verschiedenen Verfahren gehen aus Bild 10 hervor. Nach 10-minütigem Halten bei 1000 °C entwickelt sich insbesondere bei den im HTLSCM betrachteten PAGs eine abnormale Korngrößenverteilung, bei der große Körner von vielen kleinen umgeben sind. Die aus EBSD hervorgehenden PAGs zeigen eine ähnliche Tendenz, die aber nicht so stark ausgeprägt ist. Im Fall einer abnormalen Korngrößenverteilung empfiehlt es sich, die Korngrößen nach ihrer Fläche zu gewichten, um angemessene Informationen über die Körner zu erhalten. Dabei sind größere Körner von größerer Bedeutung als kleinere. Die durchschnittliche PAG-Größe der thermisch geätzten Körner aus dem HTLSCM ist wesentlich größer als die der rekonstruierten EBSD-PAGs der Basislegierung (Bild 10a) und der Versuchslegierung (Bild 10b). Beide Verfahren liefern jedoch Korngrößenverteilungen mit gleichen Merkmalen. Im Rahmen der Anpassungen der Kerndichteschätzung (Kernel Density Estimation, KDE), eine nichtparametrische Dichteschätzung [29], der HTLSCM-Verteilungen zeigt sich auf der Seite der kleinen ASTM-Korngrößen (große Körner) ein zweiter Peak. Das wird als bimodale Verteilung bezeichnet. Die mittels EBSD identifizierten Körner weisen auf derselben Seite der Verteilung ebenfalls mindestens ein Plateau auf. Das bedeutet, dass die Tendenz zu abnormalem Kornwachstum auch bei den aus EBSD rekonstruierten PAGs zu beobachten ist. Die großen Körner sind jedoch nicht so weit entwickelt wie im HTLSCM. Die gesamte Verteilung der EBSD-Rekonstruktion ist daher zu einer höheren ASTM-Korngröße, die auf kleinere Körner verweist, hin verschoben und auch die durchschnittliche PAG-Größe ist bei den EBSD-Messungen kleiner. Ein möglicher Grund für diesen Unterschied sind die unterschiedlichen Heizsysteme der beiden Verfahren. Im HTLSCM wird die Oberfläche direkt erhitzt, während im Dilatometer ein induktives Heizsystem zum Einsatz kommt. Darüber hinaus werden die Austenitkörner im Volumen gemessen. Die Körner an der Oberfläche sind höchstwahrscheinlich freier in ihrem Wachstum. Darüber hinaus wird die Temperatur im HTLSCM am Boden eines Tiegels aus Aluminiumoxid gemessen. Demnach sind auf der Probenoberfläche höhere Temperaturen zu erwarten. Insgesamt ist zu erwarten, dass die Oberfläche der Probe im HTLSCM eine höhere Temperatur aufweist als das Volumenmaterial im Dilatometer. Trotzdem kann der Effekt der Begleitelemente durch einen direkten Vergleich der KDE-angepassten HTLSCM-Korngrößenverteilungen der Basis- und Versuchslegierung aus dem HTLSCM (durchgezogene und gestrichelte grüne Linien) sowie durch EBSD hervorgebrachte (durchgezogene und gestrichelte orange Linien) aufgezeigt werden. Für die Versuchslegierung ist ein deutlicher Rückgang des PAG-Anteils bei einer ASTM-Korngröße zwischen 5 und 6 der HTLSCM-Korngrößenverteilungen und bei einer Größe zwischen 4 und 5 für die EBSD-Verteilungen zu verzeichnen. Dieser Rückgang großer Körner und die Verschiebung der Verteilungen hin zu einer höheren ASTM-Korngröße (kleinere Körner), die in der Regel bei einer Zugabe von Begleitelementen auftritt, wird in Bild 10a durch die Pfeile angezeigt. Das Ergebnis weist deutlich auf die Segregation von Begleitelementen wie Sn oder Cu an ehemaligen Austenitkorngrenzen hin, die einen Solute-Drag-Effekt hervorruft [9, 10]. Die Ergebnisse legen daher nahe, dass eine Erhöhung des Gehalts an Begleitelementen zu einer Verringerung der PAG-Größe führt, was sich wiederum auf die Phasenumwandlungen eines Stahls auswirkt. Diese Tatsache muss daher bei der schrottbasierten Stahlproduktion über die ELO-Route berücksichtigt werden.

3.3 Entwicklung von displaziven Phasen in der Versuchslegierung

Der letzte Schritt der Wärmebehandlung ist eine Abkühlung bei 5 °C/s von 1000 °C auf Raumtemperatur. Bei der Untersuchung des entwickelten Gefüges nach der Nitalätzung zeigt sich eine recht komplexe Mischung von Bestandteilen (Bild 11a). Einerseits sind noch Bereiche aus Perlit und Ferrit vorhanden, andererseits tritt eine linienförmige Phasenmischung auf. Diese linienförmigen Bestandteile treten in beiden Legierungen auf, in der Versuchslegierung sind die Linien jedoch wesentlich ausgeprägter. Es scheint, dass die Zunahme der Konzentration der Begleitelemente die Entwicklung dieser Merkmale fördert. Die Identifizierung der entsprechenden Phasen ist daher entscheidend. Im mit Nital geätzten Gefüge ist eine zunehmende Anzahl chaotischer Phasen zu erkennen, was auf eine verstärkte displazive Umwandlung in diesen Bereichen hinweist. Weitere Informationen über die Phasen erhält man durch eine als LePera-Ätzen bezeichnete Farbätztechnik [17], bei der verschiedenen Phasen unterschiedliche Farben annehmen. Beim LePera-Ätzverfahren werden die Phasen in folgendem Farbschema dargestellt: Perlit erscheint braun, Ferrit blau, Bainit dunkelbraun bis schwarz und Martensit weiß. Das Farbschema ist jedoch auch geringfügig vom C-Gehalt der einzelnen Phasen abhängig [30, 31]. Bild 11b zeigt die LOM-Aufnahme der nach LePera geätzten Legierung, in der sich das oben genannte Farbschema optimal zeigt ist. Der Ferrit, der den braunen Perlit umgibt, erscheint deutlich blau. Die Latten im neu entstandenen Gefüge (unterer Teil der Aufnahme) haben genau dieselbe Farbe. Der entstandene Bestandteil wird daher als lattenartiger Ferrit interpretiert. Es wird angenommen, dass es sich bei den im Gefüge beobachteten schwarzen Punkten um Bainit handelt. Legt man die dilatometrische Kurve der Wärmebehandlung (nicht Gegenstand dieser Untersuchung) zugrunde, sollte auch Martensit vorhanden sein. Es sind keine auffälligen weiß glänzenden Bereiche zu erkennen. Die Farbe des Martensits könnte allerdings bei einem höheren Gehalt an gelöstem C hellbraun erscheinen. Daher könnte die hellbraune Phase zwischen den Ferritlatten einem entwickelten Martensit zugeschrieben werden. Dieser Sachverhalt wird mit EBSD weiter untersucht.

Verschiedene erfasste Gefügebestandteile werden mit EBSD genauer untersucht. Hierfür wird eine Schrittgröße von 0,2 μm gewählt. Die Untersuchung erfolgt am gleichen Übergang von einem rein ferritisch-perlitischen Bereich zum ursprünglich linienförmigen Bereich des Gefüges, wie er in den LOM-Aufnahmen in Bild 11 zu erkennen ist. In der in Bild 12a gezeigten inversen Polfigur-(IPF)-Map ist eine sehr feinkörnige Struktur zu sehen. Hier sind die Substrukturen in Form von unterschiedlich orientierten kleinen Latten zwischen dem lattenartigen Ferrit zu erkennen, was wiederum die Annahme stützt, dass diese Bereiche Martensit enthalten.

Im Bereich der displaziven Bestandteile wird eine detaillierte EBSD-Messung durchgeführt, anhand derer die feinen Martensitlatten noch besser identifiziert werden können (Bild 12b). In der sich ergebenden Phase Map (Bild 12c) wird in erster Linie Fe mit kubisch-raumzentrierter (KRZ) Struktur angezeigt. Ferrit liegt im Gleichgewichtszustand als KRZ-Fe vor, Martensit hat eine tetragonal verzerrte KRZ-Struktur, während die orthorhombischen Zementitlamellen im Perlit zu fein sind, um mittels EBSD detektiert zu werden. Daher wird in den Perlitbereichen nur der KRZ-Ferrit indiziert. Der Rest wird kubisch-flächenzentriertem (KFZ) Fe zugeordnet, der durch die roten Stellen dargestellt wird. Diese Fe-KFZ-Inseln können dem Austenit im Stahl zugeordnet werden. Austenit war vor der Wärmebehandlung nicht vorhanden. Er muss demnach beim Abkühlen auf Raumtemperatur erhalten geblieben sein. Er kann infolgedessen dem Restaustenit zugeordnet werden – ein Nachweis für das Vorhandensein von Martensit. Abschließend kann geschlussfolgert werden, dass die neu gebildeten displaziven Bereiche nach dem Abkühlen bei 5 °C/s in der Versuchslegierung viel stärker ausgeprägt sind als in der Basislegierung. Das ist ein Hinweis darauf, dass die Begleitelemente in der Versuchslegierung die Bildung von Martensit sowie Bainit maßgeblich fördern und, in Übereinstimmung mit Angaben aus früherer Literatur, so die Härtbarkeit des Stahls erhöhen [7, 32]. Weist der Stahl nach der ELO-Stahlerzeugung höhere Konzentrationen an Begleitelementen auf, sind daher langsamere Abkühlgeschwindigkeiten erforderlich, um displazive Phasen zu vermeiden.

5 Zusammenfassung

In dieser Untersuchung wurde ein kaltgestauchter, mit V mikrolegierter Walzdrahtstahl mit niedrigem Kohlenstoffgehalt aus HO-Erzeugung in verschiedenen Wärmebehandlungsschritten untersucht und mit einer Versuchslegierung mit bewusst erhöhter Konzentration an Begleitelementen verglichen.

Zunächst wurde das ferritisch-perlitische Gefüge des Anlieferungszustands charakterisiert. Mit dem Linienschnittverfahren mit drei Kreislinien nach Abrams wurden die durchschnittliche ASTM-Korngröße und die Phasenanteile der Legierungen in LOM-Aufnahmen mit einem Tool zur Mehrphasenanalyse bestimmt. Es scheint, dass sich Begleitelemente nicht wesentlich auf diese Gefügemerkmale auswirken. Auch bei der Messung des Lamellenabstands im REM ergaben sich keine wesentlichen Unterschiede zwischen der Basis- und der Versuchslegierung. Die Bestimmung der Regelmäßigkeit durch einen auf REM-Aufnahmen angewendeten maschinellen Lernansatz zeigte jedoch, dass das Wachstum der Lamellen durch Begleitelemente gestört wird. Dieser Schluss kann gezogen werden, da der Anteil am gebrochenen Perlittyp in der Versuchslegierung im Gegensatz zur Basislegierung zunimmt.

Darüber hinaus wurde die ehemalige Austenitkornstruktur in situ anhand von HTLSCM-Aufzeichnungen bei 1000 °C untersucht. Die Ergebnisse für die durchschnittlichen Korngrößen zeigten, dass die Zunahme von Begleitelementen das Kornwachstum behindert und daher in der Versuchslegierung kleinere Austenitkörner beobachtet wurden. Die im HTLSCM ermittelten Austenitkorngrößen wurden mit denen verglichen, die anhand von EBSD-Messungen der martensitischen Gefüge der Legierungen rekonstruiert wurden. Die Ergebnisse zeigten, dass das Wachstum der Austenitkörner während der Wärmebehandlung im Dilatometer im Vergleich zum HTLSCM weniger fortgeschritten war, was höchstwahrscheinlich auf die unterschiedlichen Heizeinrichtungen zurückgeführt werden kann. Allerdings war für beide Methoden ein auf einen höheren Gehalt an Begleitelementen zurückgehender Trend zu kleineren Austenitkörnern zu erkennen.

Schließlich wurde das Gefüge nach der Austenitisierung und anschließender Abkühlung bei 5 °C/s untersucht. Displazive Gefügebestandteile sind nach dieser Abkühlgeschwindigkeit im Vergleich zur Basislegierung in der Versuchslegierung wesentlich stärker ausgeprägt. Durch Ätzen nach LePera konnte lattenartiger Ferrit gefunden werden. In zusätzlichen EBSD-Messungen zeigten sich feine Martensitlatten, die mittels einer detailreicheren Phase Map, in der Restaustenit nachgewiesen wurde, bestätigt werden konnten.

Zusammenfassend lässt sich sagen, dass sich die Begleitelemente nicht wesentlich auf das Gefüge im Anlieferungszustand auswirkten. Das Wachstum der Perlitlamellen scheint jedoch eingeschränkt zu sein, was wahrscheinlich auf die Segregation der Elemente an den ehemaligen Austenitkorngrenzen zurückgeführt werden kann. Hierdurch wird auch das Austenitkornwachstum bei hohen Temperaturen behindert. Schließlich erhöhen die Begleitelemente auch die Härtbarkeit der untersuchten Legierung, da displazive Phasen im Gefüge der Versuchslegierung nach schnellerer Abkühlung deutlich ausgeprägter sind.

About the authors

Lukas Hatzenbichler was born 1995 in Leoben (Austria). He studied materials science at the Montanuniversität Leoben from 2015 to 2022 and is now working on his PhD thesis in the Christian Doppler Laboratory for Knowledge-based Design of Advanced Steels dealing with the effects of trace and tramp elements on the structure-property relationship of different types of steels.

Ronald Schnitzer was born 1981 in Eisenstadt (Austria) and has studied materials science. From 2010 to 2016 he was employed at the company voestalpine Böhler Welding. In 2016 he became professor at the Montanuniversitaet Leoben (Austria) and since 2022 is heading the Chair of Physical Metallurgy.

6 Danksagung