Abstract

The impact of plasma nitriding on the microstructure and the hardness of a recently developed 4 wt.-% medium manganese steel are presented. In contrast to standard quench and tempering steels, the investigated material achieves its martensitic microstructure by air-cooling from the forging heat, which enables the reduction of the carbon footprint of the forged components. The influence of nitriding on this grade of steel has not been investigated so far, but fundamental differences in comparison to standard nitriding steels are expected due to the increased manganese concentration. To address this issue, nitriding treatments with different temperatures (350 °C, 580 °C and 650 °C) have been performed, followed by examinations of the microstructure, the phase composition, the obtained hardness profiles and the tensile properties of the bulk material after nitriding, accompanied by thermodynamic equilibrium calculations. It is demonstrated that after nitriding at 580 °C similar hardness profiles like standard nitriding steels are achieved, with a shorter process as austenitization and hardening were omitted, reaching a hardness of approximately 950 HV0.1. Furthermore, it was demonstrated that austenite can be stabilized by manganese and nitrogen partitioning to room temperature during nitriding in the intercritical phase region.

Kurzfassung

Es wird der Einfluss des Plasmanitrierens auf das Gefüge und die Härte eines kürzlich entwickelten 4-Gew.-%-Mittelmanganstahls vorgestellt. Im Gegensatz zu Standard-Vergütungsstählen erreicht der untersuchte Werkstoff sein martensitisches Gefüge durch Luftabkühlung aus der Schmiedewärme, was die Reduzierung des Kohlenstoff-Fußabdrucks der Schmiedeteile ermöglicht. Der Einfluss des Nitrierens auf diese Stahlsorte wurde bisher noch nicht untersucht, doch werden aufgrund der erhöhten Mangankonzentration grundlegende Unterschiede im Vergleich zu Standard-Nitrierstählen erwartet. Um diese Frage zu klären, wurden Nitrierbehandlungen bei verschiedenen Temperaturen (350 °C, 580 °C und 650 °C) durchgeführt und anschließend die Mikrostruktur, die Phasenanteile, die erreichten Härteprofile und die Zugeigenschaften der Matrix nach dem Nitrieren untersucht, begleitet von thermodynamischen Gleichgewichtsberechnungen. Es wird gezeigt, dass nach dem Nitrieren bei 580 °C vergleichbare Härteprofile wie bei Standard-Nitrierstählen erzielt werden, wobei der Prozess deutlich verkürzt ist, da Austenitisierung und Härtung entfallen und eine Härte von etwa 950 HV0,1 erreicht wird. Darüber hinaus wurde gezeigt, dass Austenit durch Mangan- und Stickstoffpartitionierung bei Raumtemperatur während des Nitrierens im interkritischen Phasenbereich stabilisiert werden kann.

1 Introduction

Steel components like gears and shafts experience cyclic loads in combination with wear and oxidation hazards in dependence of the field of application. To increase the lifetime of those components nitriding can be used, as this thermochemical treatment introduces a compound layer of iron-nitrides on the surface of the components [1, 2, 3]. This layer consists of fcc γ’-nitride (Fe4N; 5.7 wt.-% to 6.1 wt.-% nitrogen), hex ε-nitride (Fe2-3N; 8 wt.-% to 11 wt.-% nitrogen), undissolved precipitates/ inclusions and retained austenite (fcc γ-iron).

The compound layer is followed by a diffusion zone, where the nitrogen concentration continuously decreases until it reaches the matrix concentration. Figure 1 visualizes the different microstructure constituents of a nitrided steel component. The nitriding heat treatments can be roughly classified in gas nitriding, salt bath nitriding and in plasma (ion) nitriding. While nitrogen is delivered by ammonia during gas nitriding, plasma nitriding uses the nitrogen of a plasma which is produced from a gas mixture by applying high voltages between the forging product, which serves as the cathode, and the wall of the furnace [4]. This results in several advantages for plasma nitriding, especially concerning the consumption of gas and the formation of poisonous waste gas. Additionally, plasma nitriding is generally considered to be faster, as the nitrogen gradient is built up much faster than during gas nitriding [4]. Standard materials for nitriding are quenched and tempered steels, which are in general characterized by a balance of high strength and good ductility in the tempered condition. As the matrix of the nitrided components is exposed only to a tempering treatment, the changes of the mechanical properties introduced by this heat treatment need to be considered. However, the process is very energy intensive and the quenching results in residual stresses leading to distortion which can cause component failure and basically prevent ambitious lightweight designs.

Schematic illustration of the different polycrystalline layers after nitriding. The layers can be subdivided into the layer consisting of intermetallic phases (ε- and γ’-nitride) and the diffusion zone, where the soluted nitrogen concentration continuously decrease with increase depth. The thickness of the layers varies with changing process parameters and for each alloy. In general the thickness of the compound layer can be expected to be several μm, while the thickness of the diffusion can be expected to be several 100 μm

Bild 1. Schematische Darstellung der verschiedenen polykristallinen Schichten nach dem Nitrieren. Die Schichten können unterteilt werden in die Schicht, die aus intermetallischen Phasen (ε- und γ’-Nitrid) besteht, und die Diffusionszone, in der die Konzentration des gelösten Stickstoffs mit zunehmender Tiefe kontinuierlich abnimmt. Die Dicke der Schichten variiert mit den sich ändernden Prozessparametern und sowie der Legierungszusammensetzung. Im Allgemeinen kann davon ausgegangen werden, dass die Dicke der Verbindungsschicht mehrere μm beträgt, während die Dicke der Diffusionszone mehrere 100 μm betragen kann

Therefore, most nitrided components have a Cr-Mo, Cr-V or Cr-Al alloying concept, as especially chromium, aluminium [5] and vanadium [6] lead to the precipitation of fine dispersed nitrides during the treatment [5]. The precipitation leads besides the precipitation hardening to the introduction of residual stresses to the material which increases the fatigue resistance [5]. Standard steels for nitriding are EN40B [1, 2, 5, 7, 8], AISI 4340 [9, 10], 31CrMoV6 [11, 12, 13, 14, 15] and 34CrAlNi7-10 [16, 17, 18]. In addition to the nitride forming elements, interactions with the other alloying elements have to be considered as well. Carbon, for example, influences the diffusion of nitrogen and carbon enrichments like carbides can promote the formation of carbon-rich carbonitrides [3]. While most of the nitriding steels are medium to high carbon steels with additions of nitride forming elements, several studies on the nitridability of high manganese steels (Fe-Mn-Al-C system) have been published in the past [19]. As alloyed with manganese (20 wt.-% to 30 wt.-%) and aluminium (6 wt.-% to 8 wt.-%) these materials show a completely different behavior. Especially the high aluminium containing alloys do not develop a layer of iron-nitrides but instead show a complex microstructure of AlN-precipitates in an aluminium depleted matrix [20, 21, 19]. It was further reported that aluminium additions can be used in these steels to increase the diffusivity of nitrogen, while silicon had no influence [19]. Recently, a new class of medium manganese martensitic steels (air hardening ductile forging steels (AHD)) were introduced, which achieve their martensitic microstructure by air-cooling [22]. In comparison to standard quench and tempering (Q+T) steels, this results in a shorter process chain (with less CO2-emission) and reduced distortion in the quenched condition. While the mechanical properties of this air-hardening martensite are similar to a standard Q+T steel like 42CrMo4 and the cyclic material behavior is even better [23], the response of the material to a nitriding treatment is not investigated. As this steel class offers the opportunity to construct ambitious lightweight designs for drive train applications, an understanding of the effect of nitriding on the AHD steels would be beneficial. Therefore, the present study aims to investigate the effect of plasma nitriding on the newly developed and industrial manufactured AHD steels, with a focus on the microstructure constituents, the elemental partitioning and the hardness profile.

2 Experimental

The investigated steel was ingot cast on the industrial scale (40 t) and consecutively forged and finally hot rolled at 1200 °C to round bars with a diameter of 21 mm and subsequently air-cooled. The steel (0.15 wt.-% carbon) was alloyed with manganese to achieve martensite formation by air cooling, with silicon and aluminium to suppress carbide coarsening during the cooling and with additional elements (molybdenum, boron and niobium) to increase the toughness. The composition of the steel is displayed in Table 1. The bars where then cut and submitted to a surface finishing machining to achieve equal surface quality. Afterwards, the samples were plasma-nitrided for 12 h in a hydrogen nitrogen atmosphere (1 : 3, respectively) at a pressure of 140 Pa using three different temperatures: 350 °C, 580 °C and 650 °C. 580 °C was chosen as this temperature is within the standard temperature range for nitriding. 350 °C and 650 °C where chosen, as the AHD steels exhibit the best balances of strength and ductility after tempering at this temperature. For the treatment at 650 °C an additional treatment was performed where the pressure was increased to 250 Pa, consecutively referred to as ‘650hN’. After the nitriding the samples were cut in half for microstructure and hardness investigations as well as X-ray diffraction analyses. For microstructure investigation, the samples were ground and subsequently mechanically polished in two stages with 3 μm and 1 μm diamond suspension. The microstructure was revealed by ‘Klemm’ and ‘Nital’ etching (nital solution: 3 vol-% nitric acid (HNO3)). Micro hardness measurements were performed after the Vickers method [24], with a load of 0.98 N. For the hardness profile three different test series were performed and averaged for each sample. Chemical characterization by electron probe microanalysis (EPMA) was acquired by a microprobe of the type Jeol JXA 8530F. The microprobe is equipped with five wavelength-dispersive spectrometers. Special crystals for the analysis of nitrogen and carbon allow a precise measurement of those elements. The detection limit and precision are about 500 ppm. The measurement conditions were as follows: 15 keV and 100 nA as beam energy and -current, 4 μm and 10 sec as step size and measuring time per point for the quantitative line scans, 500*500 pixels and 40 ms per pixel for the elemental distributions. The lateral resolution of EPMA is a convolution of the beam diameter (here about 50 nm) and broadening of the beam in the material due to scattering of the electrons. In addition, the analytical lateral resolution is determined by the critical ionisation energy of the chosen x-ray line. For the Kα lines of light elements C and N it is about 250 nm and for Mn Kα it is about 500 nm at the chosen operating conditions. Equilibrium calculations were performed using ThermoCalc commercial software version 2020a using the database tcfe10. X-ray diffraction was undertaken in a Philips X-Pert diffractometer, in Bragg-Brentano geometry using a Copper Line Focus X-ray tube (Kα1 = 1.540598 Å, Kα2 = 1.544426 Å, Kα ratio 0.5, Kα av = 1.541874 Å); working at a tube voltage of 40 kV and at a tube current of 40 mA. Diffraction data were collected in the 20 ° to 120 ° 2Θ range at 0.02 ° step and 1 s/step. References for the analyses where taken from the PSDS database (α-Fe: (ICSD file 52258) [25], Fe2-3N: (ICSD file 79982) [26], Fe4N: (ICSD file 79980) [26], γ-Fe (ICSD file 44862) [27] and Fe3C (ICSD file 99017) [28]).

Chemical composition of investigated AHD and the reference alloys. All concentrations are given in wt.-%

Tabelle 1. Chemische Zusammensetzung des untersuchten LHD und der Referenzlegierungen. Alle Konzentrationen sind in Gew.-% angegeben

| Alloy | C | Si | Mn | P | S | Al | Cr | Mo | Ni | Nb | V | B |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AHD | 0.15 | 0.50 | 3.90 | 0.004 | 0.002 | 0.52 | 0.11 | 0.24 | 0.10 | 0.030 | – | 0.0025 |

| En40B [5] | 0.26 | 0.22 | 0.63 | 0.022 | 0.013 | 0.002 | 3.32 | 0.68 | 0.21 | – | – | – |

| AISI 4340 [9] | 0.38 | 0.26 | 0.69 | 0.016 | 0.004 | – | 0.80 | 0.22 | 0.69 | – | – | – |

| 31CrMoV9 [12] | 0.34 | 0.27 | 0.50 | – | 0.03 | – | 2.59 | 0.18 | 0.06 | – | 0.12 | – |

| 34CrAlNi7 [16] | 0.30 | 0.29 | 0.50 | – | 0.02 | 1.04 | 1.56 | 0.17 | 0.9 | – | – | – |

3 Results

3.1 Equilibrium calculations

The interactions of manganese within the Fe-C system are well known and fairly investigated. While the binary Fe-N system (Figure 2a) only has a limited number of phases, as described in the introduction, has the Fe-4Mn-N system three additional phases namely Mn3N2, Mn6N5 and a second bcc phase consecutively referred to as α2 (Figure 2b). The α2-phase consists of nitrogen, manganese and iron, and shows increasing nitrogen concentrations with decreasing temperature and increasing overall nitrogen concentration. While α2 shows a wide area of stability, the MnxNy phases are only stable at nitrogen concentrations below 2 wt.-% and temperatures below 600 °C. The presence of the α2 additionally stabilizes the constituents of the compound layer against the decomposition into austenite. As shown in Figure 2 ε-nitride starts to dissolve into austenite between 11 and 12 wt.-%, while the α2+ε-phasefield is stable above 14 wt.-%.

Summary of XRD calculations: γ’-200/ε-110 ratios and lattice parameters measured on the identified phases

Tabelle 2. Zusammenfassung Röntgenbeugungsanalyse: γ’-200/ε-110-Verhältnisse und Gitterparameter, gemessen an den identifizierten Phasen

| sample | γ’–200/ε–110 | α–Fe | ε–Fe2–3N | γ’–Fe4N | |

|---|---|---|---|---|---|

| a parameter | a parameter | c parameter | a parameter | ||

| [Å] | [Å] | [Å] | [Å] | ||

| Iiterature [25, 26] | 4.708 | 4.3885 | 3.790 | ||

| reference | – | 2.867 | – | – | – |

| 350 | 1.38 | 2.903 | 4.711 | 4.408 | 3.905 |

| 580 | 1.47 | 2.869 | 4.657 | 4.392 | 3.802 |

| 650lN | 8.91 | 2.875 | 4.657 | 4.392 | 3.802 |

| 650hN | 9.74 | 2.877 | 4.682 | 4.413 | 3.816 |

Phase diagram of the Fe-N system (a) and the Fe-4Mn-N (b) system

Bild 2. Phasendiagramm des Fe-N-Systems (a) und des Fe-4Mn-N-Systems (b)

3.2 Microstructure

3.2.1 Light optical microscopy (LOM)

To investigate the influence of the different process parameters on the microstructure the compound layer and the nitriding depth need to be measured and characterized. In order to increase the visibility of the different layers ‘Klemm’ and ‘Nital’-etching were performed on the samples (Figure 3a–d and e–h, respectively). Every sample state shows a very thin layer which appears bright after ’Klemm’. Here magnifications reveal (3i–l) that this thin layer has a thickness of approximately 1 μm. The difference between matrix and the diffusion layer can be seen best after ’Klemm’-etching as the matrix appears blue while the diffusion layer appears brown. The observed nitriding depths, observed by light optical microscopy (LOM), of the samples are therefore approximately 20 μm, 240 μm, 260 μm and 400 μm. The diffusion layer can be subdivided into two regions for the samples heat treated at 580 °C and 650 °C. After nitriding at 580 °C, the first 100 μm appear blank after nital etching while the residual 140 μm show a more pronounced martensitic microstructure. The depth of the first sublayer is 100 μm for the samples nitrided at 650 °C as well, but the layer includes microstructure constituents which are differently colored (blue and brown). While the sample nitrided with lower nitrogen concentration is primarily blue and only brown in some areas, the distribution is vice versa for the sample nitrided at higher temperatures. For both samples it can be seen that the amount of the second phase increases after the first 100 μm. The secondary phase seems to be located at prior austenite grain boundaries and has globular or film like shape. The microstructure of the matrix material (Figure 3m–p) also changes with different heat treatment temperatures. The 350 °C-state is characterized by typical features of tempered martensite. Small carbides are observable and, as typical for the lower tempering regimes, the different martensitic packets can be observed. This is different for the samples nitrided at 580 °C, as the martensitic packets get more difficult to distinguish and the carbides increase in size. Both samples nitrided at 650 °C show the same microstructure with only some residual martensite structures observable and carbides of the same size as in the 580 °C-state.

Microstructure revealed by ’Klemm’ (a–d) and ’Nital’ etching (e–p). Figures a-l are taken close to the surface and therefore represent the microstructure of the nitride layers, while Figures m–p are taken from the matrix for reference. The sample state is indicated at the top of each row

Bild 3. Gefüge, angeätzt durch „Klemm“- (a–d) und „Nital“-Ätzung (e–p). Die Abbildungen a-l sind oberflächennah aufgenommen und stellen daher die Mikrostruktur der Nitridschichten dar, während die Abbildungen m–p zu Referenzzwecken die Matrix im Kern der nitrierten Proben darstellen. Der Zustand der Probe ist oben in jeder Zeile angegeben

While the matrix close to the nitrided surface of the sample looks similar to the matrix in the core of the sample for the 350 °C-state, differences in the observable structure can be seen for the other states. The compound layer (approximately 5 μm in thickness) is characterized by a smooth surface as the nital etchant does not reveal any microstructural features (which are observable with LOM), as previously reported [4, 29]. The diffusion layer is characterized by the morphology of annealed martensite laths but contrary to the core of sample no carbides are observable. The compound layers of the nitrided samples where overall found to be very thin, between 1 μm for the 350 °C sample and 13 μm for the 650hN. The diffusion layer (determined by LOM) strongly increases with increase heat treatment temperature and gas pressure, from 30 μm to 450 μm for the 350 °C and 650hN sample, respectively.

3.2.2 Chemical characterization by electron probe microanalysis (EPMA)

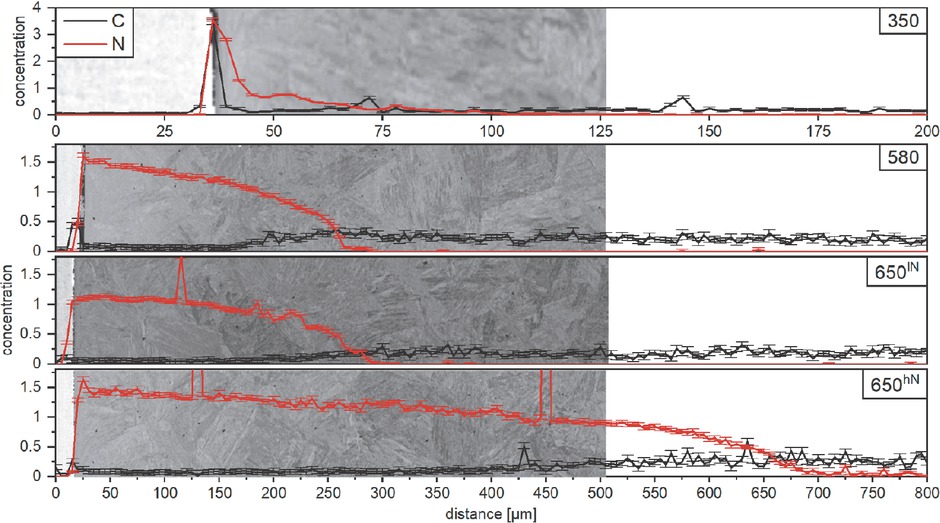

The chemical analysis across the diameter of the samples (Figure 4) reveals the different diffusion depths of nitrogen. After nitriding at 350 °C, nitrogen reaches a concentration of 4 wt.-% at the start of the diffusion layer (which corresponds to 26 μm on the distance scale). Within the next 10 μm the concentration drops to 1 wt.-% and beyond a distance of 75 μm nitrogen is barely detectable.

One dimensional line scan from surface to core of the plasmanitrided samples, showing the carbon and nitrogen profiles

Bild 4. Eindimensionaler Linienscan von der Oberfläche zum Kern der plasmanitrierten Proben, der die Kohlenstoff- und Stickstoffprofile zeigt

The carbon concentration was also detected to increase to 4 wt.-% directly at the transition between diffusion layer and compound layer, which is presumably an artefact caused by the small gap between the nickel coating (part of EPMA sample preparation) and the sample. Increasing the temperature to 580 °C leads to nitrogen diffusion depths of approximately 225 μm. Close to the compound layer, nitrogen concentrations are at 1.5 wt.-% and decrease linearly for 150 μm. Carbon is barely detectable in this area. Afterwards, the nitrogen concentration decreases more rapidly while the carbon concentration starts to increase again until both elements reach their matrix concentrations. The sample nitrided at 650 °C with lower nitrogen pressure shows similar profiles of nitrogen and carbon, with the difference that the maximum nitrogen concentration at the beginning of the diffusion layer only reaches 1.0 wt.-%. The nitrogen peak (at a distance of 125 μm and also detected at the 650hN sample) is caused by the presence of aluminium nitride within the path of the linescan, as the aluminium concentration also increases at the exact distance. An increased nitrogen pressure increases the diffusion depth to approximately 700 μm and increases the maximum nitrogen level to 1.5 wt.-% again. The sharp peaks in the nitrogen concentrations correspond with peaks in the aluminum spectrum, indicating the presence of aluminium nitrides. Besides the increase of the nitrogen concentration, a decrease of the carbon concentration can also be found for the samples nitrided at 580 °C and 650 °C. The decrease of carbon concentration starts approximately at the same distance from the surface where the nitrogen concentrations increases, however the change is less pronounced. For the 580- and the 650lN-sample this results in a carbon depleted layer with a thickness of approximately 200 μm, while the thickness of this layer in the 650hN-sample is around 400 μm. In addition to the one-dimensional line scans elemental mappings of manganese, carbon and nitrogen were acquired and are displayed in Figure 5. After nitriding at 580 °C the overall distribution of the investigated elements is homogeneous, with only manganese showing small globular patterns of enrichment. Besides this, small spots of high enrichment of manganese or nitrogen (radius below 5 μm) can be found. In the image, obtained by scanning electron microscopy (SEM), these enrichments appear black. From their shape it can be concluded that these enrichments might be precipitates, namely manganese sulfides and aluminium nitrides, which have been already described in this grade of steel [22].

Manganese-, carbon- and nitrogen-element mappings (blue: low concentration, red: high concentration) of the 580 °C, 650lN and 650hN sample, together with the corresponding microstructure observed by SEM

Bild 5. Mangan-, Kohlenstoff- und Stickstoff-Elementverteilungsbilder (blau: niedrige Konzentration, rot: hohe Konzentration) der 580 °C-, 650lN- und 650hN-Probe zusammen mit der entsprechenden im REM beobachteten Mikrostruktur

After nitriding at 650 °C segregation of manganese, carbon and nitrogen to prior austenite grain boundaries and martensitic lath boundaries can be observed. For the low nitrogen sample, it can be seen that manganese and nitrogen are covering the complete boundaries, while carbon is only present in small globular features (radius below 1 μm) at the boundaries these globular features are also high in manganese. The high nitrogen samples have less visible martensite lath boundaries in the element maps as well as in the SEM image. However, a prior austenite grain boundary is visible, which is covered with manganese, carbon and nitrogen. While the carbon concentration is barely higher as in the surrounding matrix, manganese and nitrogen are strongly enriched. In addition to the general enrichment on the grain boundary, several globular particles can be seen which are enriched with manganese and nitrogen but not with carbon. On the macroscopic scale nitrogen is distributed very homogeneously through the diffusion layer as displayed in Figure 6 for the 650 °C samples. Besides some globular particles there are either boron nitrides or aluminium nitrides. Only the high nitrogen sample shows enrichments along some grain boundaries.

Nitrogen mappings of the diffusion layer after nitriding at 650 °C with different nitrogen pressures. Besides the overview mappings, detailed mappings of nitrogen precipitates are added, revealing the chemical nature of the observed particles

Bild 6. Stickstoffverteilungsbilder der Diffusionsschicht nach dem Nitrieren bei 650 °C mit verschiedenen Stickstoffdrücken. Neben den Übersichtsabbildungen sind detaillierte Abbildungen von Stickstoffausscheidungen hinzugefügt, die die chemische Natur der beobachteten Partikel offenbaren

3.3 X-ray diffraction (XRD)

Figure 7 shows the diffraction patterns obtained for the unnitrided sample, taken as reference, and the samples plasma-nitrided at different temperatures. The measurements were carried out orthogonal to the nitrided surface. Therefore, the area of measurements includes the matrix as well as the different nitriding layers in all experiments. The reference sample (air-hardened) displays a pure α-Fe phase without any notable phase fractions of retained austenite or cementite. After nitriding, formation of ε-Fe2-3N and γ’-Fe4N phases can be observed at all the temperatures, with the amount of γ’-phase respect of ε-phase increasing with the treatment temperature, and being higher for the 650 °C high N sample than for the low N counterpart. This relationship is summarized in Table 2 by listing the ratio between the γ’-200 (2Θ = 47.96°) and the ε-110 (2Θ = 38.19°) diffraction peaks. Small amounts of γ-Fe might be present at the higher nitriding temperatures as the heat treatment is carried out within or shortly below A1, but the overlap of this phase with α-Fe and γ’-Fe4N diffraction peaks makes it difficult to identify this phase in any of the diffraction patterns. Fe3C phase was not detected, which is especially unexpected after the nitriding at 350 °C where reasonable amounts of carbides are detected via LOM and SEM. The lattice parameters for the detected phases have been calculated and summarized in Table 2. The α-Fe phase in the 350 °C sample is highly distorted.

X-ray diffraction patterns of the nitrided samples together with the material prior to nitridation, taken as reference

Bild 7. Röntgenbeugungsmuster der nitrierten Proben zusammen mit dem Material vor der Nitrierung, das als Referenz dient

3.4 Hardness

Besides microstructure observations, the effect of the nitriding treatment was investigated with hardness measurements. Figure 8 displays the hardness profiles of the investigated materials. The sample nitrided at 350 °C has a matrix hardness of approximately 430 HV0.1. As expected, the matrix hardness decreases for the samples nitrided at 580 °C and 650 °C to 350 HV0.1 and 300 HV0.1, respectively. The sample nitrided at 650 °C but with a higher nitrogen concentration shows a hardness almost at the level of the 350 °C-sample but the hardness decreases again from 400 μm to 480 μm. All samples (excepted the 350 °C-condition) show a hardness plateau from 20 μm to 60 μm which is followed by a decline to the matrix hardness. The highest hardness in the outer regions is reached by the sample nitrided at 580 °C (950 HV0.1) followed by the 650hN state (800 HV0.1) and the 650lN state (600 HV0.1). The 350 °C reaches a hardness of 600 HV0.1 as well, but decreases to matrix hardness after only 80 μm. The nitriding depth is for some applications determined as the depth for the hardness is (50 HV0.1) higher than the matrix hardness. For the investigated samples the nitriding depth could therefore be determined as 50 μm, 250 μm, 150 μm and 475 μm for the 350 °C, 580 °C, 650 °ClN and 650 °ChN, respectively.

3.5 Tensile test properties

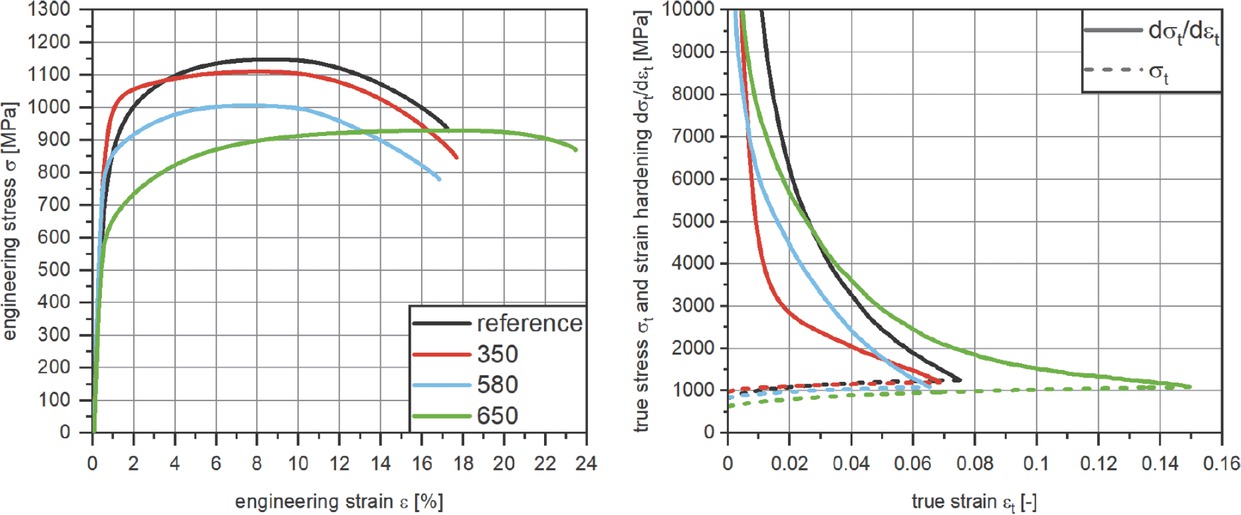

The mechanical properties of the bulk material vary with the heat treatment temperature. The air-hardened state has a yield strength (YS) of 758 MPa and ultimate tensile strength (UTS) of 1157 MPa which results in a comparable low yield ratio of 0.66. The elongations in this state reach 6.8 % and 11.1 % for the uniform elongation (Au) and the total elongation (At), respectively. A heat treatment at 350 °C for 12 h resulted in a higher YS, Au and At, while only the UTS decrease by 38 MPa. An increase of the heat treatment temperature to 580 °C leads to a strength reducing of the material to 794 MPa for the YS and 998 MPa for the UTS, while the elongations stay similar to the 350 °C condition at Au = 6.7 % and At = 15.5 %. A further increase in heat treatment temperature to 650 °C (into the intercritical temperature range) leads to a reduction of the yield and UTS while the elongations increase to 16.1 % and 23.4 % for Au and At, respectively. The summary of the mechanical properties is displayed in Table 3.

The tensile tests of the heat-treated bulk material further revealed different strain hardening behaviors for the investigated temperature. The air-hardened samples show a continuous transition from elastic to plastic deformation with the highest initial strain hardening, as displayed in Figure 9b. The samples heat treated at 580 °C and 650 °C show a similar strain hardening behavior, while the 350 °C condition has a more abrupt transition from elastic to plastic deformation, as visualized in 9a.

Hardness profile measured with HV0.1 obtained after nitriding at 350 °C, 580 °C and 650 °C

Bild 8. Mit HV0.1 gemessener Härteverlauf nach dem Nitrieren bei 350 °C, 580 °C und 650 °C

Matrix properties obtain by tensile test of blind hardened samples. Left: Engineering stress strain curves; right: true stress strain curves and strain hardening curves

Bild 9. Durch Zugversuche an blindgehärteten Proben erhaltene Matrixeigenschaften. Links: technische Spannungs-Dehnungs-Kurven; rechts: echte Spannungs-Dehnungs-Kurven und Verfestigungskurven

4 Discussion

4.1 Nitridability

It was observed, that the maximum nitrogen level in solution was achieved by 1.5 wt.-% for the 580-state and the 650hN-state, while it only reached 1.0 wt.-% for the 650lN-state. This observation corresponds well with the observed color after Klemm etching, which is similar for the 580-state and the 650hN-state, but darker for the 650lN-state, indicating a different chemical composition. Additionally, Klemm-etching was successfully used to determine the diffusion zone in the investigated materials, as the length of colored outer shell corresponds nicely with the lengths obtained by EPMA line scans. The thickness of the compound layer after nitriding at 580 °C is approximately 25 μm thick. Schneider et al. [16] reported similar results for the standard nitriding steel 34CrAlNi7 with a compound layer of 15 μm to 31 μm after nitriding at 590 °C for 2 h to 16 h, respectively. The carbon depletion of the diffusion layer is caused by the sputtering introduced through the plasma nitriding process. When the surface of the sample is hit by nitrogen ions, elements from the matrix are knocked out of the sample into the furnace atmosphere [4]. While some recombine with the available nitrogen ions and condensate on the sample surface as the compound layer, some will get lost to the furnace atmosphere, leading to a depletion of the sample surface of these elements [4]. Alternatively, the carbon profile can also be explained by an accumulation of carbon atoms at the nitriding front, which pushes the carbon into the material during heat treatment, as described by Jegou et al. [30]. However, Jegou et al. were able to determine an increase in the carbon content behind the nitriding front in their investigations, which could not be determined for the medium manganese steels examined. The concentration of substitutional alloying elements like chromium or manganese are only affected very close to the surface, while the concentration of carbon is affected wide into the sample, as the diffusion of carbon is high enough at nitriding temperatures to equalize the concentration gradient between depleted surface and core of the sample. This leads to a depletion of carbon wide into the sample, as observed for the investigated samples. The introduction of carbon to the furnace atmosphere moreover explains the observed nitride phases at the different heat treatment temperatures. As reported by Edenhofer et al. carbon free atmospheres normally lead to the formation of a compound layer consisting only of γ’-phase, but small additions of carbon are causing a compound layer which consist of γ’-phase and ε-phase [4], as observed (compare Figure 7). Therefore, it can be concluded, that the missing carbon is lost during the nitriding to the furnace atmosphere, leading to the formation of the ε-phase in the compound layer. If the constituents of the different compound layers are compared it was observed that the ration of the nitride phases changes drastically in favor of the γ’-phase when the nitriding temperature is increase from 580 °C to 650 °C, while the depth of carbon depletion stays unchanged. Therefore, the temperature seems to be the dominant factor controlling the constituents of the compound layer. As the properties of the compound layer are determined by the ration of the nitrid-phases (with γ’-phase being more favorable) [31, 32], controlling the formation of ε-phase and maybe their suppression would increase the performance of the investigated steels in the nitrided condition.

Overview of the tensile test properties and hardness of the bulk material as well and the thickness of the nitriding layer. The compound-layer was determined by LOM (c.-layerLOM), while the diffusion layer was determined by LOM (d.-layerLOM) and by the hardness gradient (d.-layerHV)

Tabelle 3. Übersicht über die Zugversuchseigenschaften und die Härte des Grundmaterials sowie die Dicke der Nitrierschicht. Die Verbindungsschicht wurde durch LOM (c.-layerLOM) bestimmt, während die Diffusionsschicht durch LOM (d.-layerLOM) und durch den Härtegradienten (d.-layerHV) bestimmt wurde

| sample | YS [MPa] | UTS [MPa] | Au [%] | At [%] | hardness [HV0.1] | c.-layerLOM [μm] | d.-layerLOM [μm] | d.-layerHV [μm] |

|---|---|---|---|---|---|---|---|---|

| reference | 758 | 1157 | 6.8 | 11.1 | – | – | – | – |

| 350 | 912 | 1119 | 7.2 | 17.0 | 420 | 1 | 30 | 50 |

| 580 | 794 | 998 | 6.7 | 15.5 | 350 | 4 | 235 | 250 |

| 650lN | 613 | 910 | 16.1 | 23.4 | 300 | 4 | 290 | 350 |

| 650hN | 613 | 910 | 16.1 | 23.4 | 300 | 13 | 450 | 475 |

4.2 Phase formation and elemental partitioning

The difference of measured lattice parameters for the Fe2-3N and the Fe4N to the database might be explained by the inclusion of manganese atoms which influence the lattice parameter through their larger radius in comparison to iron. Phase mappings of the diffusion zone reveal a partitioning of elements to prior austenite grain boundaries and martensite lath boundaries. As the heat treatment at 650 °C is performed in the intercritical phase region, austenite is formed which acts as a diffusion sink for austenite stabilizing elements like manganese, carbon and nitrogen. The resulting reverted austenite is stabilized by the partition of this element to room-temperature. Partitioning of manganese is observed for both samples which are heat treated in the intercritical annealing area, as expected for a medium manganese steel. Carbon partitioning, however, is more pronounced in the 650lN-state, while barely any carbon was detected for the 650hN-state. This state is characterized by the partitioning of nitrogen, primary to the prior austenite grain boundaries, but also to some martensite lath boundaries. If the properties after nitriding at 580 °C and 650 °C are compared, it can be seen that an increase of nitriding temperature (while keeping the pressure constant) does not increase the dissolved nitrogen concentration in the diffusion layer. From the microstructure observations it can be seen that the nitrogen has a higher range of diffusion at 650 °C but the hardness measurement reveals a much lower hardness increase in the diffusion layer which corresponds well with lower nitrogen concentration. These results can be explained by the secondary phases, which are displayed by the element mappings in Figure 6. As it can be seen, nitrogen is enriched at martensite lath and at prior austenite grain boundaries to a great extent. Furthermore, nitrogen is enriched in globular particles which are presumably austenite grains which are formed by the mechanism of austenite reverse transformation during intercritical annealing. Therefore, a large fraction of austenite should be detectable with XRD, but due to the broadening of the peak which is caused by the small grain size, the austenite signal is presumably not distinguishable from the background noise. Additionally, enrichments of carbon at these boundaries are also observed. It was reported in the past, that especially carbides reduce the diffusability of nitrogen into the matrix, which might explain the lower overall nitrogen concentration in the matrix, as the preferred diffusion routes are blocked by carbon enrichments. For the 650hN-state this impeding effect of carbon gets overwhelmed by the higher nitrogen concentration available at the surface of the sample, which results in a higher diffusion depth and a higher maximum nitrogen concentration in the diffusion layer. As it can be seen from Figure 10, simulation suggests that nitriding at 580 °C is not suitable for the formation of austenite, while nitriding at 650 °C might lead to the formation (and then stabilization) of austenite.

Section of the Fe-4.0Mn-N phase diagram. The temperatureconcentration fields of the 580 and the 650 heat treatment are shown

Bild 10. Ausschnitt aus dem Fe-4,0Mn-N-Phasendiagramm. Dargestellt sind die Temperatur-Konzentrations-Felder der Wärmebehandlung 580 und 650

4.3 Mechanical properties

To assess the mechanical properties of the investigated material in comparison to standard nitriding steels, the most promising hardness profile (580 °C-state) is compared to hardness profiles from the literature with similar heat treatment parameters in Figure 11. Two materials were chosen (AISI4340 [9], En40B [5]) with two different sets of parameters each. The investigated materials show higher hardness levels as the AISI4340 and overall similar hardness values like the En40B. Close to the surface, the AHD is slightly harder than the En40B. From 100 μm to 300 μm nitriding depth does the AHD show a similar hardness in comparison to the En40B state nitrided for 9 h but a lower hardness as the sample nitrided for 16 h. However, the small difference between the AHD and the En40B might be caused by the slightly different heat treatment parameters or the influence of the different measuring force of the Vickers method.

Comparison of hardness profiles from the literature with the hardness of the investigated material nitrided for 12 h at 580 °C

Bild 11. Vergleich von Härteprofilen aus der Literatur mit der Härte des untersuchten Materials, das 12 Stunden lang bei 580 °C nitriert wurde

Tensile test properties reveal that the material behaves similar to previously investigated laboratory melts [33]. The air-hardened and the 350 °C conditions have been submitted to a tempering heat treatment, while the 650 °C has been submitted to an intercritical annealing treatment. The changes of the mechanical properties after tempering, especially the decreasing UTS, can be explained by the precipitation of carbides and the resulting reduced carbon concentration in the matrix. Carbide precipitation also explains the increasing YS. The nature of the treatment performed 580 °C cannot be certainly assigned as this temperature is very close to the A1. Local chemical inhomogeneities and segregations might therefore already enable austenite formation locally, while most of the material only exhibits tempering processes. The comparable low strength and high ductility of the 650 °C condition, however, can be explained by the intercritical annealing and the resulting partitioning of manganese and carbon which finally leads to a stabilization of austenite grains to room-temperature.

5 Conclusion

Plasma nitriding is a versatile process that can help to increase the service life of steel components by optimizing their surface properties. In order to apply this process to new alloys outside the classical chemical composition of nitriding steels, fundamental investigations are necessary to characterize and optimize the interactions of these new alloys with the plasma nitriding process. In the present study, an industrial medium manganese steel was successfully plasma nitrided resulting in promising mechanical properties. In contrast to standard nitriding steels, the quench and tempering heat treatment can be omitted for this grade of steel, which reduces the specific CO2-emissions and costs of the component. The following conclusions can be drawn:

Equilibrium calculations suggest higher solubility of nitrogen in the compound layer of medium manganese steels than in manganese free alloys. Additionally, a third nitride phase is expected to be formed.

Carbon depletion supports the formation of additional nitride phases.

The new material shows surprising high surface hardness, which might be caused by the higher soluble nitrogen concentration or the additional nitride phase in the compound layer. The transition between core and surface is characterized by a slowly decreasing hardness plateau.

The nitrogen concentration and the hardening depth are influenced by the nitriding temperature as well as the gas pressure.

During nitriding in the intercritical temperature region, austenite is formed and stabilized to room temperature by the partitioning of manganese, nitrogen and carbon.

The hardness profile obtained after nitriding at 580 °C is similar to the standard nitriding alloys. However, the investigated materials can be produced without quenching from the austenite region, which results in shorter process and to less distortion of the components.

1 Einleitung

Stahlbauteile wie Zahnräder und Wellen sind je nach Einsatzgebiet zyklischen Belastungen in Kombination mit Verschleiß- und Oxidationsbeanspruchungen ausgesetzt. Um die Lebensdauer dieser Bauteile zu erhöhen, können diese nitriert werden, da diese thermochemische Behandlung eine Verbindungsschicht aus Eisennitriden auf der Oberfläche der Bauteile erzeugt [1, 2, 3]. Diese Schicht besteht aus fcc γ‘-Nitrid (Fe4N; 5,7 Gew.-% bis 6,1 Gew.-% Stickstoff), hex ε-Nitrid (Fe2-3N; 8 Gew.-% bis 11 Gew.-% Stickstoff), ungelösten Ausscheidungen/Einschlüssen und Restaustenit (fcc γ-Eisen).

Auf die Verbindungsschicht folgt eine Diffusionszone, in der die Stickstoffkonzentration kontinuierlich abnimmt, bis sie die Matrixkonzentration erreicht. Bild 1 veranschaulicht die verschiedenen Gefügebestandteile eines nitrierten Stahlbauteils. Die unterschiedlichen Nitrierprozesse lassen sich grob in Gasnitrieren, Salzbadnitrieren und Plasmanitrieren (Ionen-Nitrieren) unterteilen. Während beim Gasnitrieren der Stickstoff durch Ammoniak zugeführt wird, wird beim Plasmanitrieren der Stickstoff eines Plasmas verwendet, das aus einem Gasgemisch durch Anlegen hoher Spannungen zwischen dem als Kathode dienenden Schmiedeprodukt und der Ofenwand erzeugt wird [4]. Daraus ergeben sich mehrere Vorteile für das Plasmanitrieren, insbesondere hinsichtlich des Gasverbrauchs und der Bildung von giftigen Abgasen. Außerdem gilt das Plasmanitrieren im Allgemeinen als schneller, da sich der Stickstoffgradient viel schneller aufbaut als beim Gasnitrieren [4]. Standardwerkstoffe für das Nitrieren sind Vergütungsstähle, die sich im Allgemeinen durch ein ausgewogenes Verhältnis von hoher Festigkeit und guter Duktilität im vergüteten Zustand auszeichnen. Da die Matrix der nitrierten Bauteile nur einer Anlassbehandlung unterzogen wird, müssen die durch diese Wärmebehandlung bewirkten Änderungen der mechanischen Eigenschaften berücksichtigt werden. Der Prozess ist jedoch sehr energieintensiv und das Abschrecken führt zu Eigenspannungen, die zu Verzug führen, der wiederum zum Versagen des Bauteils führen kann und anspruchsvolle Leichtbaukonstruktionen grundsätzlich verhindert.

Die meisten nitrierten Bauteile haben ein Cr-Mo-, Cr-V- oder Cr-Al-Legierungskonzept, da vor allem Chrom, Aluminium [5] und Vanadium [6] bei der Behandlung zur Ausscheidung feindisperser Nitride führen [5]. Die Ausscheidungen führen neben der Ausscheidungshärtung zur Einbringung von Eigenspannungen in den Werkstoff, was die Ermüdungsfestigkeit erhöht [5]. Standardstähle für das Nitrieren sind EN40B [1, 2, 5, 7, 8], AISI 4340 [9, 10], 31CrMoV6 [11, 12, 13, 14, 15] und 34CrAlNi7-10 [16, 17, 18]. Zusätzlich zu den nitridbildenden Elementen müssen auch die Wechselwirkungen mit den anderen Legierungselementen berücksichtigt werden. So beeinflusst beispielsweise Kohlenstoff die Diffusion von Stickstoff und Kohlenstoffanreicherungen wie Karbide können die Bildung von kohlenstoffreichen Karbonitriden fördern [3]. Während es sich bei den meisten Nitrierstählen um Stähle mit mittlerem bis hohem Kohlenstoffgehalt und Zusätzen von nitridbildenden Elementen handelt, wurden in der Vergangenheit mehrere Studien über die Nitrierfähigkeit von Stählen mit hohem Mangangehalt (Fe-Mn-Al-C-System) veröffentlicht [19]. Durch Legierung mit Mangan (20 bis 30 Gew.-%) und Aluminium (6 bis 8 Gew.-%) zeigen diese Werkstoffe ein völlig anderes Verhalten. Insbesondere die hochaluminiumhaltigen Legierungen bilden keine Eisennitridschicht aus, sondern zeigen stattdessen ein komplexes Gefüge aus AlN-Ausscheidungen in einer aluminiumverarmten Matrix [20, 21, 19]. Ferner wurde berichtet, dass Aluminiumzusätze in diesen Stählen die Diffusionsfähigkeit von Stickstoff erhöhen können, während Silizium keinen Einfluss hat [19]. Kürzlich wurde eine neue Klasse von martensitischen Stählen mit mittlerem Mangangehalt (lufthärtende duktile Schmiedestähle (LHD)) eingeführt, die ihr martensitisches Gefüge durch Luftabkühlung erhalten [22]. Dies führt im Vergleich zu normalen Vergütungsstählen (Q+T) zu einer kürzeren Prozesskette (mit geringerem CO2-Ausstoß) und geringerem Verzug im abgeschreckten Zustand. Während die mechanischen Eigenschaften dieses lufthärtenden Martensits einem Standard-Q+T-Stahl wie 42CrMo4 ähneln und das zyklische Materialverhalten sogar besser ist [23], wurde die Reaktion des Materials auf eine Nitrierbehandlung nicht untersucht. Da diese Stahlklasse die Möglichkeit bietet, anspruchsvolle Leichtbaukonstruktionen für Anwendungen im Antriebsstrang zu konstruieren, wäre ein Verständnis der Auswirkungen des Nitrierens auf die LHD-Stähle von Vorteil. Ziel der vorliegenden Studie ist es daher, die Auswirkungen des Plasmanitrierens auf die neu entwickelten und industriell gefertigten LHD-Stähle zu untersuchen, wobei der Schwerpunkt auf den Gefügebestandteilen, der Elementverteilung und dem Härteprofil liegt.

2 Experimentell

Der untersuchte Stahl wurde im industriellen Maßstab (40 t) in Blöcken gegossen, anschließend geschmiedet und schließlich bei 1200 °C zu Rundstäben mit einem Durchmesser von 21 mm warmgewalzt und anschließend luftgekühlt. Der Stahl (0,15 Gew.-% Kohlenstoff) wurde mit Mangan legiert, um die Martensitbildung bei der Luftabkühlung zu erreichen, mit Silizium und Aluminium, um die Karbidvergröberung während der Abkühlung zu unterdrücken, und mit zusätzlichen Elementen (Molybdän, Bor und Niob), um die Zähigkeit zu erhöhen. Die Zusammensetzung des Stahls ist in Tabelle 1 dargestellt. Die Stäbe wurden dann geschnitten und einer Oberflächenbearbeitung unterzogen, um eine gleichmäßige Oberflächenqualität zu erreichen. Anschließend wurden die Proben 12 Stunden lang in einer Wasserstoff-Stickstoff-Atmosphäre (jeweils 1 : 3) bei einem Druck von 140 Pa bei drei verschiedenen Temperaturen plasmanitriert: 350 °C, 580 °C und 650 °C. 580 °C wurde gewählt, da diese Temperatur innerhalb des Standardtemperaturbereichs für das Nitrieren liegt. 350 °C und 650 °C wurden gewählt, da die LHD-Stähle nach dem Anlassen bei dieser Temperatur das beste Gleichgewicht zwischen Festigkeit und Duktilität aufweisen. Für die Behandlung bei 650 °C wurde eine zusätzliche Behandlung durchgeführt, bei der der Druck auf 250 Pa erhöht wurde, nachfolgend als „650hN“ bezeichnet. Nach dem Nitrieren wurden die Proben für Gefüge- und Härteuntersuchungen sowie für Röntgenbeugungsanalysen halbiert. Zur Gefügeuntersuchung wurden die Proben geschliffen und anschließend in zwei Stufen mit 3 μm und 1 μm Diamantsuspension mechanisch poliert. Das Gefüge wurde durch «Klemm»- und «Nital»-Ätzen offengelegt (Nital-Lösung: 3 Vol-% Salpetersäure (HNO3)). Die Mikrohärtemessungen erfolgten nach der Vickers-Methode [24] mit einer Belastung von 0,98 N. Für das Härteprofil wurden drei verschiedene Testreihen durchgeführt und für jede Probe gemittelt. Die chemische Charakterisierung mittels Elektronensonden-Mikroanalyse (ESMA) wurde mit einer Mikrosonde des Typs Jeol JXA 8530F durchgeführt. Die Mikrosonde ist mit fünf wellenlängendispersiven Spektrometern ausgestattet. Spezielle Kristalle für die Analyse von Stickstoff und Kohlenstoff ermöglichen eine präzise Messung dieser Elemente. Die Nachweisgrenze und die Präzision liegen bei etwa 500 ppm. Die Messbedingungen waren wie folgt: 15 keV und 100 nA als Strahlenergie und -strom, 4 μm und 10 s als Schrittweite und Messzeit pro Punkt für die quantitativen Linienscans, 500 × 500 Pixel und 40 ms pro Pixel für die Elementverteilungen. Die laterale Auflösung der ESMA ist eine Überlagerung aus dem Strahldurchmesser (hier ca. 50 nm) und der Aufweitung des Strahls im Material durch Streuung der Elektronen. Darüber hinaus wird die analytische laterale Auflösung durch die kritische Ionisierungsenergie der gewählten Röntgenlinie bestimmt. Für die Kα-Linien der leichten Elemente C und N liegt sie bei etwa 250 nm und für Mn Kα bei etwa 500 nm unter den gewählten Betriebsbedingungen. Gleichgewichtsberechnungen wurden mit der kommerziellen Software ThermoCalc, Version 2020a, unter Verwendung der Datenbank tcfe10 durchgeführt. Die Röntgenbeugung wurde in einem Philips X-Pert-Diffraktometer in Bragg-Brentano-Geometrie unter Verwendung einer Kupferlinien-Fokus-Röntgenröhre (Kα1 = 1,540598 Å, Kα2 = 1,544426 Å, Kα-Verhältnis 0,5, Kα av = 1,541874 Å) durchgeführt; gearbeitet wurde mit einer Röhrenspannung von 40 kV und einem Röhrenstrom von 40 mA. Die Beugungsdaten wurden im Bereich von 20 ° bis 120 ° 2Θ bei 0,02 °-Schritten und 1 s/Schritt gesammelt. Die Referenzen für die Analysen stammen aus der PSDS-Datenbank (α-Fe: (ICSD-Datei 52258) [25], Fe2-3N: (ICSD-Datei 79982) [26], Fe4N: (ICSD-Datei 79980) [26], γ-Fe (ICSD-Datei 44862) [27] und Fe3C (ICSD-Datei 99017) [28]).

3 Ergebnisse

3.1 Gleichgewichtsberechnungen

Die Wechselwirkungen von Mangan innerhalb des Fe-C-Systems sind gut bekannt und hinreichend untersucht. Während das binäre Fe-N-System (Bild 2a), wie in der Einleitung beschrieben, nur eine begrenzte Anzahl von Phasen aufweist, hat das Fe-4Mn-N-System drei zusätzliche Phasen, nämlich Mn3N2, Mn6N5 und eine zweite bcc-Phase, die nachfolgend als α2 bezeichnet wird (Bild 2b). Die α2-Phase besteht aus Stickstoff, Mangan und Eisen und weist mit sinkender Temperatur und steigender Gesamtstickstoffkonzentration zunehmende Stickstoffkonzentrationen auf. Während α2 einen breiten Stabilitätsbereich aufweist, sind die MnxNy-Phasen nur bei Stickstoffkonzentrationen unter 2 Gew.-% und Temperaturen unter 600 °C stabil. Das Vorhandensein von α2 stabilisiert die Bestandteile der Verbindungsschicht zusätzlich gegen die Zersetzung in Austenit. Wie in Bild 2 dargestellt, beginnt sich ε-Nitrid zwischen 11 und 12 Gew.-% in Austenit aufzulösen, während das α2+ε-Phasenfeld über 14 Gew.-% stabil ist.

3.2 Mikrostruktur

3.2.1 Lichtoptische Mikroskopie (LOM)

Um den Einfluss der verschiedenen Prozessparameter auf das Mikrogefüge zu untersuchen, müssen die Verbindungsschicht und die Nitrierhärtetiefe gemessen und charakterisiert werden. Um die Sichtbarkeit der verschiedenen Schichten zu erhöhen, wurden an den Proben „Klemm“- und „Nital“-Ätzungen durchgeführt (Bild 3a–d bzw. e–h). Jeder Probenzustand zeigt eine sehr dünne Schicht, die nach der „Klemm“-Ätzung hell erscheint. Hier zeigen Vergrößerungen (3i–l), dass diese dünne Schicht eine Dicke von etwa 1 μm hat. Der Unterschied zwischen Matrix und Diffusionsschicht ist nach dem Klemm-Ätzen am besten zu erkennen, da die Matrix blau erscheint, während die Diffusionsschicht braun erscheint. Die mithilfe der Lichtmikroskopie (LOM) beobachteten Nitriertiefen der Proben liegen daher bei etwa 20 μm, 240 μm, 260 μm und 400 μm. Die Diffusionsschicht kann bei den bei 580 °C und 650 °C wärmebehandelten Proben in zwei Bereiche unterteilt werden. Nach dem Nitrieren bei 580 °C erscheinen die ersten 100 μm nach dem Nitalätzen blank, während die restlichen 140 μm ein ausgeprägteres martensitisches Gefüge aufweisen. Die Tiefe der ersten Unterschicht beträgt auch bei den bei 650 °C nitrierten Proben 100 μm, doch enthält die Schicht Gefügebestandteile, die unterschiedlich gefärbt sind (blau und braun). Während die mit geringerer Stickstoffkonzentration nitrierte Probe überwiegend blau und nur in einigen Bereichen braun ist, ist die Verteilung bei der bei höheren Temperaturen nitrierten Probe umgekehrt. Bei beiden Proben ist zu erkennen, dass der Anteil der zweiten Phase nach den ersten 100 μm zunimmt. Die sekundäre Phase scheint sich an früheren Austenitkorngrenzen zu befinden und hat eine globulare oder filmartige Form. Die Mikrostruktur des Matrixmaterials (Bild 3m–p) ändert sich ebenfalls bei verschiedenen Wärmebehandlungstemperaturen. Der 350 °C-Zustand ist durch typische Merkmale von angelassenem Martensit gekennzeichnet. Es sind kleine Karbide zu beobachten und es sind, wie für die niedrigeren Anlaßzustände typisch, die verschiedenen Martensit-Pakete und Lanzetten zu erkennen. Dies ist bei den bei 580 °C nitrierten Proben anders, da die Lanzetten schwieriger zu unterscheiden sind und die Karbide an Größe zunehmen. Beide bei 650 °C nitrierten Proben weisen das gleiche Gefüge auf, wobei nur einige Restmartensitstrukturen und Karbide in der gleichen Größe wie im 580 °C-Zustand zu beobachten sind.

Während die Matrix in der Nähe der nitrierten Oberfläche der Probe ähnlich aussieht wie die Matrix im Kern der Probe für den 350 °C-Zustand, sind für die anderen Zustände Unterschiede im beobachtbaren Gefüge zu erkennen. Die Verbindungsschicht (ca. 5 μm dick) ist durch eine glatte Oberfläche gekennzeichnet, da das Nital-Ätzmittel keine mikrostrukturellen Merkmale (die mit LOM beobachtbar sind) offenbart, wie bereits berichtet [4, 29]. Die Diffusionsschicht ist durch die Morphologie von geglühten Martensitlanzetten gekennzeichnet, aber im Gegensatz zum Kern der Probe sind keine Karbide zu erkennen. Die Verbindungsschichten der nitrierten Proben waren insgesamt sehr dünn, zwischen 1 μm für die 350 °C-Probe und 13 μm für die 650hN-Probe. Die Diffusionsschicht (bestimmt durch LOM) nimmt mit steigender Wärmebehandlungstemperatur und steigendem Gasdruck stark zu, von 30 μm auf 450 μm für die 350 °C- bzw. 650hN-Probe.

3.2.2 Chemische Charakterisierung mittels Elektronensonden-Mikroanalyse (ESMA)

Die chemische Analyse über den Durchmesser der Proben (Bild 4) zeigt die unterschiedlichen Diffusionstiefen von Stickstoff. Nach dem Nitrieren bei 350 °C erreicht der Stickstoff eine Konzentration von 4 Gew.-% am Anfang der Diffusionsschicht (was 26 μm auf der Abstandsskala entspricht). Innerhalb der nächsten 10 μm sinkt die Konzentration auf 1 Gew.-%, und ab einem Abstand von 75 μm ist Stickstoff kaum noch nachweisbar.

Außerdem wurde ein Anstieg der Kohlenstoffkonzentration auf 4 Gew.-% direkt am Übergang zwischen Diffusionsschicht und Verbindungsschicht festgestellt, was vermutlich ein Artefakt ist, das durch den kleinen Spalt zwischen der Nickelbeschichtung (Teil der ESMA-Probenvorbereitung) und der Probe verursacht wird. Eine Erhöhung der Temperatur auf 580 °C führt zu Stickstoffdiffusionstiefen von etwa 225 μm. In der Nähe der Verbindungsschicht liegen die Stickstoffkonzentrationen bei 1,5 Gew.-% und nehmen bei 150 μm linear ab. Kohlenstoff ist in diesem Bereich kaum nachweisbar. Danach nimmt die Stickstoffkonzentration rascher ab, während die Kohlenstoffkonzentration wieder ansteigt, bis beide Elemente ihre Matrixkonzentrationen erreichen. Die bei 650 °C mit geringerem Stickstoffdruck nitrierte Probe zeigt ähnliche Profile von Stickstoff und Kohlenstoff, mit dem Unterschied, dass die maximale Stickstoffkonzentration am Anfang der Diffusionsschicht nur 1,0 Gew.-% erreicht. Der Stickstoff-Peak (in einem Abstand von 125 μm, der auch bei der 650hN-Probe festgestellt wurde) ist auf das Vorhandensein von Aluminiumnitrid im Pfad des Linescans zurückzuführen, da die Aluminiumkonzentration in genau diesem Abstand ebenfalls zunimmt. Ein erhöhter Stickstoffdruck vergrößert die Diffusionstiefe auf etwa 700 μm und erhöht den maximalen Stickstoffgehalt wieder auf 1,5 Gew.-%. Die scharfen Spitzen in den Stickstoffkonzentrationen korrespondieren mit Spitzen im Aluminiumspektrum, was erneut auf das Vorhandensein von Aluminiumnitriden hinweist. Neben dem Anstieg der Stickstoffkonzentration ist bei den bei 580 °C und 650 °C nitrierten Proben auch eine Abnahme der Kohlenstoffkonzentration zu beobachten. Die Abnahme der Kohlenstoffkonzentration beginnt ungefähr in demselben Abstand von der Oberfläche, in dem die Stickstoffkonzentration zunimmt, allerdings ist die Veränderung weniger ausgeprägt. Bei der 580- und der 650lN-Probe führt dies zu einer kohlenstoffarmen Schicht mit einer Dicke von etwa 200 μm, während die Dicke dieser Schicht bei der 650hN-Probe etwa 400 μm beträgt. Zusätzlich zu den eindimensionalen Linienscans wurden zweidimensionale Verteilungsbilder von Mangan, Kohlenstoff und Stickstoff aufgenommen, die in Bild 5 dargestellt sind. Nach dem Nitrieren bei 580 °C ist die Gesamtverteilung der untersuchten Elemente homogen, wobei nur Mangan kleine kugelförmige Anreicherungsmuster aufweist. Daneben können kleine Flecken mit hoher Anreicherung von Mangan oder Stickstoff gefunden werden (Radius unter 5 μm). Auf dem durch Rasterelektronenmikroskopie (REM) gewonnenen Bild erscheinen diese Anreicherungen schwarz. Aus ihrer Form lässt sich schließen, dass es sich bei diesen Anreicherungen um Ausscheidungen handeln könnte, nämlich Mangansulfide und Aluminiumnitride, die bei dieser Stahlsorte bereits beschrieben wurden [22].

Nach dem Nitrieren bei 650 °C ist eine Entmischung von Mangan, Kohlenstoff und Stickstoff in die früheren Austenitkorngrenzen und martensitischen Lanzettengrenzen zu beobachten. Bei der Probe mit niedrigem Stickstoffgehalt ist zu erkennen, dass Mangan und Stickstoff die gesamten Korngrenzen bedecken, während Kohlenstoff nur in Form von kleinen kugelförmigen Gebilden (Radius unter 1 μm) an den Korngrenzen vorhanden ist, die ebenfalls einen hohen Mangangehalt aufweisen. Die Proben mit hohem Stickstoffgehalt weisen sowohl in den Verteilungsbildern als auch in der REM-Aufnahme weniger sichtbare Martensitleistengrenzen auf. Es ist jedoch eine frühere Austenitkorngrenze sichtbar, die mit Mangan, Kohlenstoff und Stickstoff bedeckt ist. Während die Kohlenstoffkonzentration kaum höher ist als in der umgebenden Matrix, sind Mangan und Stickstoff stark angereichert. Zusätzlich zu der allgemeinen Anreicherung an der Korngrenze sind mehrere kugelförmige Partikel zu sehen, die mit Mangan und Stickstoff, nicht aber mit Kohlenstoff angereichert sind. Auf der makroskopischen Skala ist der Stickstoff sehr homogen durch die Diffusionsschicht verteilt, wie in Bild 6 für die 650 °C-Proben dargestellt. Neben einigen kugelförmigen Partikeln gibt es entweder Bornitride oder Aluminiumnitride. Nur die Probe mit hohem Stickstoffgehalt weist Anreicherungen entlang einiger Korngrenzen auf.

3.3 Röntgenbeugung (XRD)

Bild 7 zeigt die Beugungsmuster der nicht nitrierten Probe, die als Referenz diente, und der Proben, die bei verschiedenen Temperaturen plasmanitriert wurden. Die Messungen wurden orthogonal zur nitrierten Oberfläche durchgeführt. Daher umfasst der Messbe reich bei allen Experimenten sowohl die Matrix als auch die verschiedenen Nitrierschichten. Die Referenzprobe (luftgehärtet) zeigt eine reine α-Fe-Phase ohne nennenswerte Phasenanteile von Restaustenit oder Zementit. Nach dem Nitrieren ist bei allen Temperaturen die Bildung von ε-Fe2-3N- und γ‘-Fe4N-Phasen zu beobachten, wobei der Anteil der γ‘-Phase gegenüber der ε-Phase mit der Behandlungstemperatur zunimmt und bei der Probe mit hohem N-Gehalt (650 °C) höher ist als bei dem Gegenstück mit niedrigem N-Gehalt. Diese Beziehung wird in Tabelle 2 zusammengefasst, indem das Verhältnis zwischen den γ‘-200 (2Θ = 47,96°) und den ε-110 (2Θ = 38,19°) Beugungspeaks aufgelistet wird. Geringe Mengen von γ-Fe könnten bei den höheren Nitriertemperaturen vorhanden sein, da die Wärmebehandlung innerhalb oder kurz unterhalb von A1 durchgeführt wird, aber die Überlappung dieser Phase mit den α-Fe- und γ’-Fe4N-Beugungspeaks macht es schwierig, diese Phase in einem der Beugungsmuster zu identifizieren. Die Fe3C-Phase wurde nicht nachgewiesen, was insbesondere nach dem Nitrieren bei 350 °C unerwartet ist, wo mittels LOM und REM angemessene Mengen an Karbiden nachgewiesen wurden. Die Gitterparameter für die nachgewiesenen Phasen wurden berechnet und in Tabelle 2 zusammengefasst. Die α-Fe-Phase in der 350 °C-Probe ist stark verzerrt.

3.4 Härte

Neben den Gefügebeobachtungen wurde die Wirkung der Nitrierbehandlung durch Härtemessungen untersucht. Bild 8 zeigt die Härteprofile der untersuchten Werkstoffe. Die bei 350 °C nitrierte Probe weist eine Matrixhärte von etwa 430 HV0,1 auf. Wie erwartet nimmt die Matrixhärte bei den bei 580 °C und 650 °C nitrierten Proben auf 350 HV0,1 bzw. 300 HV0,1 ab. Die bei 650 °C, aber mit einer höheren Stickstoffkonzentration nitrierte Probe, weist eine Härte auf, die fast auf dem Niveau der 350 °C-Probe liegt, aber die Härte nimmt von 400 μm auf 480 μm wieder ab. Alle Proben (mit Ausnahme der 350 °C-Probe) weisen ein Härteplateau von 20 μm bis 60 μm auf, gefolgt von einem Abfall auf die Matrixhärte. Die höchste Härte in den äußeren Bereichen erreicht die bei 580 °C nitrierte Probe (950 HV0,1), gefolgt vom 650hN-Zustand (800 HV0,1) und dem 650lN-Zustand (600 HV0,1). Bei 350 °C wird ebenfalls eine Härte von 600 HV0,1 erreicht, die jedoch bereits nach 80 μm auf die Matrixhärte abfällt. Die Nitrierhärtetiefe ist für einige Anwendungen so festgelegt, dass die Tiefe für die Härte (50 HV0,1) höher ist als die Matrixhärte. Für die untersuchten Proben konnte daher die Nitrierhärtetiefe mit 50 μm, 250 μm, 150 μm und 475 μm für 350 °C, 580 °C, 650 °ClN bzw. 650 °ChN bestimmt werden.

3.5 Eigenschaften im Zugversuch

Die mechanischen Eigenschaften der Matrix variieren mit der Wärmebehandlungstemperatur. Der luftgehärtete Zustand hat eine Streckgrenze (Rp0,2) von 758 MPa und eine Zugfestigkeit (Rm) von 1157 MPa, was zu einem vergleichbar niedrigen Streckverhältnis von 0,66 führt. Die Dehnungen in diesem Zustand erreichen 6,8 % für die gleichmäßige Dehnung (Ag) und 11,1 % für die Gesamtdehnung (A5,65). Eine 12-stündige Wärmebehandlung bei 350 °C führte zu einer Erhöhung von Rp0,2, Ag und A5,65, während nur die Rm um 38 MPa abnahm. Eine Erhöhung der Wärmebehandlungstemperatur auf 580 °C führt zu einer Verringerung der Festigkeit des Werkstoffs auf 794 MPa für die Rp0,2 und 998 MPa für die Rm, während die Dehnungen bei Ag = 6,7 % und A5,65 = 15,5 % vergleich bar mit dem Zustand bei 350 °C bleiben. Eine weitere Erhöhung der Wärmebehandlungstemperatur auf 650 °C (in den interkritischen Temperaturbereich) führt zu einer Verringerung der Streckgrenze und der Rm, während die Dehnungen auf 16,1 % bzw. 23,4 % für Ag und A5,65 ansteigen. Die Zusammenfassung der mechanischen Eigenschaften ist in Tabelle 3 dargestellt.

Die Zugversuche der wärmebehandelten Matrix ergaben außerdem ein unterschiedliches Verfestigungsverhalten bei den untersuchten Temperaturen. Die an der Luft gehärteten Proben zeigen einen kontinuierlichen Übergang von elastischer zu plastischer Verformung mit der höchsten Anfangsverfestigung, wie in Bild 9b dargestellt. Die bei 580 °C und 650 °C wärmebehandelten Proben zeigen ein vergleichbares Verfestigungsverhalten, während die 350 °C-Probe einen abrupteren Übergang von elastischer zu plastischer Verformung aufweist, wie in Bild 9a dargestellt.

4 Diskussion

4.1 Nitrierbarkeit

Es wurde beobachtet, dass der maximale Stickstoffgehalt in der Lösung bei 1,5 Gew.-% für den 580er und den 650hN-Zustand erreicht wurde, während er beim 650lN-Zustand nur 1,0 Gew.-% erreichte. Diese Beobachtung stimmt gut mit der beobachteten Farbgebung nach dem Klemm-Ätzen überein, die für den 580-Zustand und den 650hN-Zustand ähnlich, für den 650lN-Zustand jedoch dunkler ist, was auf eine unterschiedliche chemische Zusammensetzung hinweist. Darüber hinaus wurde die Klemm-Ätzung erfolgreich zur Bestimmung der Diffusionszone in den untersuchten Materialien eingesetzt, da die Länge der gefärbten Schichten gut mit den Längen übereinstimmt, die durch ESMA-Linienscans ermittelt wurden. Die Dicke der Verbindungsschicht nach dem Nitrieren bei 580 °C ist etwa 25 μm dick. Schneider et al. [16] berichteten über ähnliche Ergebnisse für den Standard-Nitrierstahl 34CrAlNi7 mit einer Verbindungsschicht von 15 μm bis 31 μm nach dem Nitrieren bei 590 °C für 2 h bzw. 16 h. Die Kohlenstoffverarmung der Diffusionsschicht kann durch das Herausschlagen von Kohlenstoffatomen erklärt werden, was ein Nebeneffekt des Plasmanitrierverfahren ist. Wenn die Oberfläche der Probe von Stickstoffionen getroffen wird, werden Elemente aus der Probe in die Ofenatmosphäre geschleudert [4]. Während einige mit den verfügbaren Stickstoffionen rekombinieren und auf der Probenoberfläche als Verbindungsschicht kondensieren, gehen andere an die Ofenatmosphäre verloren, was zu einer Verarmung der Probenoberfläche an diesen Elementen führt [4]. Alternativ kann das Kohlenstoffprofil auch durch Anreicherung von Kohlenstoffatomen an der Nitrierfront erklärt werden, welche den Kohlenstoff während der Wärmebehandlung in den Werkstoff hineinschiebt, wie von Jegou et al. beschrieben wurde [30]. Allerdings konnten Jegou et al. in ihren Untersuchungen eine Erhöhung des Kohlenstoffgehalts hinter der Nitrierfront feststellen, was für die untersuchten Mittelmanganstähle nicht feststellbar war. Die Konzentration von Substitutionslegierungselementen wie Chrom oder Mangan wird nur in unmittelbarer Nähe der Oberfläche beeinflusst, während die Konzentration von Kohlenstoff weit in die Probe hinein beeinflusst wird, da die Diffusion von Kohlenstoff bei Nitriertemperaturen hoch genug ist, um das Konzentrationsgefälle zwischen der verarmten Oberfläche und dem Kern der Probe auszugleichen. Dies führt zu einer Verarmung des Kohlenstoffs in der gesamten Probe, wie sie bei den untersuchten Proben beobachtet wurde. Die Einführung von Kohlenstoff in die Ofenatmosphäre erklärt außerdem die beobachteten Nitridphasen bei den verschiedenen Wärmebehandlungstemperaturen. Wie von Edenhofer et al. berichtet, führen kohlenstofffreie Atmosphären normalerweise zur Bildung einer Verbindungsschicht, die nur aus der γ‘-Phase besteht. Geringe Zusätze von Kohlenstoff führen jedoch zu einer Verbindungsschicht, die aus der γ‘-Phase und der ε-Phase besteht [4], wie beobachtet (vgl. Bild 7). Daraus lässt sich schließen, dass der fehlende Kohlenstoff während des Nitrierens an die Ofenatmosphäre verloren geht, was zur Bildung der ε-Phase in der Verbindungsschicht führt. Vergleicht man die Bestandteile der verschiedenen Verbundschichten, so stellt man fest, dass sich das Verhältnis der Nitridphasen drastisch zugunsten der γ‘-Phase ändert, wenn die Nitriertemperatur von 580 °C auf 650 °C erhöht wird, während die Tiefe der Kohlenstoffverarmung unverändert bleibt. Daher scheint die Temperatur der dominierende Faktor zu sein, der die Bestandteile der Verbindungsschicht steuert. Da die Eigenschaften der Verbindungsschicht durch das Verhältnis der Nitrid-Phasen bestimmt werden (wobei die γ’-Phase günstiger ist) [31, 32], würde eine Kontrolle der Bildung der ε-Phase und möglicherweise deren Unterdrückung die Leistung der untersuchten Stähle im nitrierten Zustand erhöhen.

4.2 Phasenbildung und elementare Anreicherungen

Der Unterschied zwischen den gemessenen Gitterparametern für Fe2-3N und Fe4N und der Datenbank könnte durch den Einbau von Manganatomen in die Gitterstruktur erklärt werden, die durch ihren größeren Radius im Vergleich zu Eisen die Gitterparameter beeinflussen. Die Verteilungsbilder der Diffusionszone zeigen eine Aufteilung der Elemente auf vorherige Austenit-Korngrenzen und Martensit-Lanzettengrenzen. Da die Wärmebehandlung bei 650 °C im Bereich der interkritischen Phase durchgeführt wird, bildet sich Austenit, der als Diffusionssenke für austenitstabilisierende Elemente wie Mangan, Kohlenstoff und Stickstoff dient. Der resultierende Reversionsaustenit wird durch die Verteilung dieser Elemente auf Raumtemperatur stabilisiert. Bei beiden Proben, die im interkritischen Glühbereich wärmebehandelt wurden, sind für einen Mittelmanganstahl klassische Seigerungsprofile zu beobachten. Die Verteilung von Kohlenstoff ist jedoch im 650lN-Zustand ausgeprägter, während im 650hN-Zustand kaum Kohlenstoff nachgewiesen wurde. Dieser Zustand ist durch das Auftreten von Stickstoff gekennzeichnet, vor allem an den früheren Austenit-Korngrenzen, aber auch an einigen Martensit-Lanzettengrenzen. Vergleicht man die Eigenschaften nach dem Nitrieren bei 580 °C und 650 °C, so zeigt sich, dass eine Erhöhung der Nitriertemperatur (bei gleichbleibendem Druck) die Konzentration des gelösten Stickstoffs in der Diffusionsschicht nicht erhöht. Aus den Gefügebeobachtungen geht hervor, dass der Stickstoff bei 650 °C einen höheren Diffusionsbereich hat, aber die Härtemessung zeigt einen viel geringeren Härteanstieg in der Diffusionsschicht, was gut mit der niedrigeren Stickstoffkonzentration übereinstimmt. Diese Ergebnisse lassen sich durch die sekundären Phasen erklären, die in den Verteilungsbildern in Bild 6 dargestellt sind. Es ist zu erkennen, dass Stickstoff in hohem Maße an Lanzettengrenzen und an früheren Austenitkorngrenzen angereichert ist. Darüber hinaus ist Stickstoff in kugelförmigen Partikeln angereichert, bei denen es sich vermutlich um Austenitkörner handelt, die durch den Mechanismus der Austenitrückumwandlung während des interkritischen Glühens gebildet werden. Daher sollte ein großer Anteil an Austenit mit XRD nachweisbar sein, aber aufgrund der Verbreiterung des Peaks, die durch die geringe Korngröße verursacht wird, ist das Austenit-Signal vermutlich nicht vom Hintergrundrau schen zu unterscheiden. Darüber hinaus wird an diesen Grenzflächen auch eine Anreicherung von Kohlenstoff beobachtet. In der Vergangenheit wurde berichtet, dass insbesondere Karbide die Diffusionsfähigkeit von Stickstoff in die Matrix verringern, was die niedrigere Gesamtstickstoffkonzentration in der Matrix erklären könnte, da die bevorzugten Diffusionswege durch Kohlenstoffanreicherungen blockiert werden. Im 650hN-Zustand wird diese hemmende Wirkung des Kohlenstoffs durch die höhere Stickstoffkonzentration an der Oberfläche der Probe überlagert, was zu einer höheren Diffusionstiefe und einer höheren maximalen Stickstoffkonzentration in der Diffusionsschicht führt. Wie aus Bild 10 ersichtlich ist, legt die Simulation nahe, dass das Nitrieren bei 580 °C nicht für die Bildung von Austenit geeignet ist, während das Nitrieren bei 650 °C zur Bildung (und anschließenden Stabilisierung) von Austenit führen könnte.

4.3 Mechanische Eigenschaften

Um die mechanischen Eigenschaften des untersuchten Werkstoffs im Vergleich zu Standard-Nitrierstählen zu bewerten, wird das vielversprechendste Härteprofil (580 °C-Zustand) mit Härteprofilen aus der Literatur mit ähnlichen Wärmebehandlungsparametern in Bild 11 verglichen. Es wurden zwei Werkstoffe (AISI4340 [9], En40B [5]) mit jeweils zwei verschiedenen Parametersätzen ausgewählt. Der untersuchte Werkstoff zeigt höhere Härtegrade als AISI4340 und insgesamt vergleichbare Härtewerte wie En40B. In der Nähe der Oberfläche ist der LHD etwas härter als En40B. Von 100 μm bis 300 μm Nitriertiefe zeigt der LHD eine vergleichbare Härte im Vergleich zum En40B-Zustand, der 9 Stunden lang nitriert wurde, aber eine geringere Härte als die Probe, die 16 Stunden lang nitriert wurde. Der geringe Unterschied zwischen dem LHD und dem En40B könnte jedoch durch die leicht unterschiedlichen Wärmebehandlungsparameter oder den Einfluss der unterschiedlichen Messkraft des Vickers-Verfahrens verursacht werden.

Die Zugversuchseigenschaften zeigen, dass sich das Material ähnlich verhält wie die zuvor untersuchten Laborschmelzen [33]. Die luftgehärteten und die 350 °C-Zustände wurden einer Anlaßbehandlung unterzogen, während die 650 °C-Zustände einer interkritischen Glühbehandlung unterzogen wurden. Die Veränderungen der mechanischen Eigenschaften nach dem Anlassen, insbesondere die abnehmende Rm, lassen sich durch die Ausscheidung von Karbiden und die daraus resultierende geringere Kohlenstoffkonzentration in der Matrix erklären. Die Karbidausscheidung erklärt auch den Anstieg des Rp0,2. Die Art der bei 580 °C durchgeführten Behandlung kann nicht mit Sicherheit zugeordnet werden, da diese Temperatur sehr nahe an A1 liegt. Lokale chemische Inhomogenitäten und Seigerungen könnten daher bereits lokal eine Austenitbildung ermöglichen, während der größte Teil des Werkstoffs nur Anlaßprozesse aufweist. Die vergleichbar niedrige Festigkeit und hohe Duktilität des 650 °C-Zustandes lässt sich jedoch durch die interkritische Glühung und die daraus resultierende Verteilung von Mangan und Kohlenstoff erklären, die schließlich zu einer Stabilisierung der Austenitkörner auf Raumtemperatur führt.

5 Fazit

Das Plasmanitrieren ist ein vielseitiges Verfahren, das dazu beitragen kann, die Lebensdauer von Stahlbauteilen durch Optimierung ihrer Oberflächeneigenschaften zu erhöhen. Um dieses Verfahren auf neue Legierungen außerhalb der klassischen chemischen Zusammensetzung von Nitrierstählen anwenden zu können, sind grundlegende Untersuchungen zur Charakterisierung und Optimierung der Wechselwirkungen dieser neuen Legierungen mit dem Plasmanitrierverfahren erforderlich. In der vorliegenden Studie wurde ein industriell hergestellter Stahl mit mittlerem Mangangehalt erfolgreich plasmanitriert, was zu vielversprechenden mechanischen Eigenschaften führte. Im Gegensatz zu Standard-Nitrierstählen kann bei dieser Stahlsorte auf eine Vergütungswärmebehandlung vor dem Nitrieren verzichtet werden, was den spezifischen CO2-Ausstoß und die Kosten des Bauteils reduziert. Es lassen sich folgende Schlussfolgerungen ziehen:

Gleichgewichtsberechnungen deuten auf eine höhere Löslichkeit von Stickstoff in der Verbindungsschicht von mittelmanganhaltigen Stählen hin als in manganfreien Legierungen. Außerdem wird erwartet, dass sich eine dritte Nitridphase bildet.

Die Verarmung an Kohlenstoff unterstützt die Bildung weiterer Nitridphasen.

Der neue Werkstoff weist eine überraschend hohe Oberflächenhärte auf, was auf die höhere Konzentration an gelösten Stickstoff oder die zusätzliche Nitridphase in der Verbindungsschicht zurückzuführen sein könnte. Der Übergang zwischen Kern und Oberfläche ist durch ein langsam abfallendes Härteplateau gekennzeichnet.

Die Stickstoffkonzentration und die Einhärtetiefe werden durch die Nitriertemperatur und den Gasdruck beeinflusst.

Beim Nitrieren im interkritischen Temperaturbereich wird Austenit gebildet und durch die Verteilung von Mangan, Stickstoff und Kohlenstoff auf Raumtemperatur stabilisiert.

Das nach dem Nitrieren bei 580 °C erhaltene Härteprofil ist vergleichbar mit dem der Standard-Nitrierlegierungen. Die untersuchten Werkstoffe können jedoch ohne Abschrecken aus dem Austenitbereich hergestellt werden, was zu einem kürzeren Prozess und einem geringeren Verzug der Bauteile führt.

Acknowledgements

We thankfully acknowledge the support of Mr. Marc Strämke and Eltropuls Anlagenbau GmbH for the performance of the nitriding treatments and the fruitful discussions with Mr. Peter Kayser. We wish to acknowledge the use of the EPSRC funded Physical Sciences Data-science Service hosted by the University of Southampton and STFC under grant number EP/S020357/1.

Danksagung

Wir bedanken uns bei Herrn Marc Strämke und der Eltropuls Anlagenbau GmbH für die Unterstützung bei der Durchführung der Nitrierbehandlungen sowie bei Herrn Peter Kayser bei für aufschlussreiche Diskussionen. Wir möchten uns für die Nutzung des vom EPSRC finanzierten Physical Sciences Data-science Service bedanken, der von der University of Southampton und dem STFC unter der Förderungsnummer EP/S020357/1 betrieben wird.

References

1 Bell, T.; Loh, N. L.: The fatigue characteristics of Plasma Nitrided three Pct Cr-Mo steel. J. Heat Treat. 2 (1982), pp. 232–237, DOI:10.1007/BF02833223, OA10.1007/BF02833223,OASearch in Google Scholar

2 Bell, T.: Surface Engineering: Past, Present, and Future. Surf. Eng. 6 (1990) 1, pp. 31–40, DOI:10.1179/sur.1990.6.1.3110.1179/sur.1990.6.1.31Search in Google Scholar

3 Hoffmann, R.; Mittemeijer, E. J.; Somers, M. A. J.: Verbindungsschichtbildung beim Nitrieren und Nitrocarburieren. Deutung der Nitridbildung, der Diffusion, Porenbildung und Kohlenstoffanreicherung. HTM Härterei-Tech. Mitt. 51 (1996) 3, pp. 162–169, DOI:10.1515/htm-1996-51030710.1515/htm-1996-510307Search in Google Scholar

4 Edenhofer, B.: Physikalische und metallkundliche Vorgänge beim Nitrieren im Plasma einer Glimmentladung. HTM Härterei-Tech. Mitt. 29 (1974) 2, pp. 105–112, DOI:10.1515/htm-1974-29020710.1515/htm-1974-290207Search in Google Scholar

5 Karamiş, M. B.: Tribological behaviour of plasma nitrided 722M24 material under dry sliding conditions. Wear 147 (1991) 2, pp. 385–399, DOI:10.1016/0043-1648(91)90194-Y10.1016/0043-1648(91)90194-YSearch in Google Scholar

6 Klemm-Toole, J.; Burnett, M.; Clarke, A. J.; Speer, J. G.; Findley, K. O: Influences of Vanadium and Silicon on Case Hardness and Residual Stress of Nitrided Medium Carbon Steels. Metall. Mater. Trans. A 52 (2021) 2, pp. 462–482, DOI:10.1007/ s11661-020-06063-x, OA10.1007/s11661-020-06063-x,OASearch in Google Scholar

7 Sun, Y.; Bell, T.: Plasma surface engineering of low alloy steel. Mater. Sci. Eng.: A 140 (1991) 1, pp. 419–434, DOI:10.1016/0921-5093(91)90458-Y10.1016/0921-5093(91)90458-YSearch in Google Scholar

8 Bell, T.; Sun, Y.: Load Bearing Capacity of Plasma Nitrided Steelunder Rolling – Sliding Contact. Surf. Eng. 6 (1990) 2, pp. 133–139, DOI:10.1179/sur.1990.6.2.13310.1179/sur.1990.6.2.133Search in Google Scholar

9 Sirin, S. Y.; Sirin, K.; Kaluc, E.: Effect of the ion nitriding surface hardening process on fatigue behavior of AISI 4340 steel. Mater. Charact. 59 (2008) 4, pp 351–358, DOI:10.1016/j.matchar.2007.01.01910.1016/j.matchar.2007.01.019Search in Google Scholar

10 Diaz-Guillén, J. C.; Vargas-Gutiérrez, G.; Granda-Gutiérrez, E. E.; Zamarripa-Pina, J. S.; Pérez Aguilar, S. I.; Candelas-Ramirez, J.; Alvarez Contreras, L.: Surface Properties of Fe4N Compounds Layer on AISI 4340 Steel Modified by Pulsed Plasma Nitriding. J. Mater. Sci. Technol. 29 (2013) 3, pp. 287–290, DOI:10.1016/ j.jmst.2013.01.01710.1016/j.jmst.2013.01.017Search in Google Scholar

11 Emami, M.; Ghasemi, H. M.; Rassizadehghani, J.: High temperature tribological behaviour of 31CrMoV9 gas nitrided steel. Surf. Eng. 26 (2010) 3, pp. 168–172, DOI:10.1179/174329409X39774110.1179/174329409X397741Search in Google Scholar